Ứng dụng phần mềm Elipse E3 điều khiển-giám sát trạm xử lý nước thải ABC-ETEABC, SÃO PAULOỨng dụng phần mềm Elipse E3 điều khiển-giám sát trạm xử lý nước thải ABC-ETEABC, SÃO PAULO

Bài viết này giới thiệu ứng dụng phần mềm Elipse E3 để giám sát trạm xử lý nước thải ABC, đặt tại 3000 AlmiranteDelamare Avenue, Heliópolis, in São Paulo Augusto Ribeiro Mendes Filho-Trung tâm thông tin Elipse Software.NHU CẦU

Sabesp chịu trách nhiệm các dịch vụ vệ sinh cơ bản, bao gồm tiếp nhận, xử lý và phân phối nước, ngoài ra còn thu thập và xử lý nước thải. Được thành lập năm 1973, đây là công ty kinh tế hỗn hợp của nhà nước thuộc bang São Paulo sở hữu phần lớn cổ phần (cổ đông chính). Năm 2002, Sabesp trở thành công ty đầu tiên tham giá thị trường chứng khoán São Paulo. Đồng thời, cổ phần của công ty được đưa lên sàn chứng khoán New York (USA). Với 645 thành phối trong bang São Paulo, Sabesp hoạt động ở 365 bang, và kết hợp với các bang khác. Công ty có 16,1 nghìn người lao động, với 17 đơn vị kinh doanh. Tìm kiếm giải pháp để giám sát quá trình hoạt động tại trạm xử lý nước thải ABC-ETEABC, Sabesp đã quyết định sử dụng phần mềm E3 của Elipse. Giải pháp này được lắp đặt tại phòng giám sát và điều khiển của ETEABC, đặt ở số 3000 đại lộ Almirante Delamare,Heliópolis, thành phố São Paulo. Để triển khai hệ thống Sabesp thuê công ty HSI InformáticaIndustrial Ltda, một công ty chuyên lắp đặt và lập trình hệ thống. Mục tiêu khi áp dụng phần mềm Elipse là để thực hiện một hệ thống giám sát với giao diện tốt và gần như hoàn hảo. Sabesp đã mua 6 licens E3: một Server, một Studio và bốn Viewers.GIẢI PHÁP

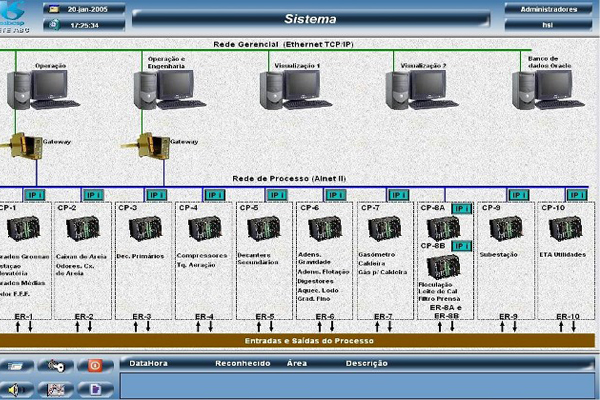

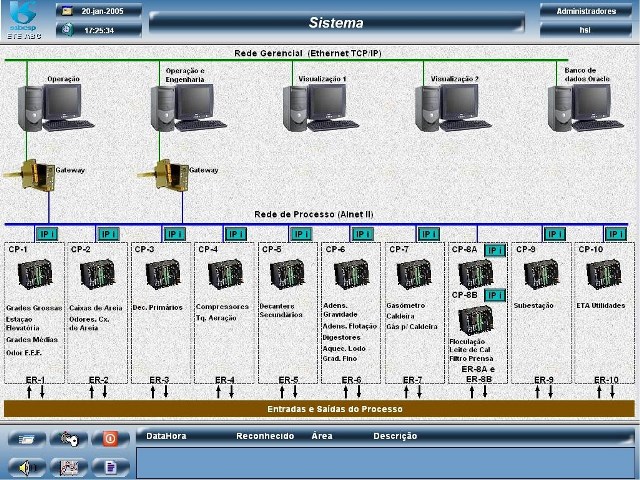

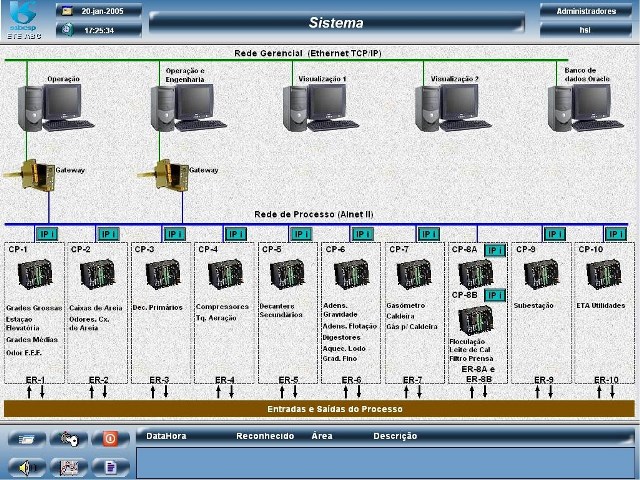

Hệ thống giám sát và điều khiển dựa trên E3 được cài đặt tại hai trạm điều khiển. Trạm thứ nhất gọi là Master, kết nối truyền thông với 11 bộ PLC được lắp tại vài khu vực của quá trình xử lý, và một máy chủ cơ sở dữ liệu Oracle. Trạm thứ hai, gọi là máy dự phòng (Hot-Standby), nó tự động khởi động trong trường hợp bất thường xảy ra đối với trạm thứ nhất. Theo Rachel Andrade da Silva, kỹ sư bảo trì của Sabesp, khoảng 70% thông tin của quá trình xử lý nước thải được thực hiện tại trạm bằng phần mềm Elipse. Mỗi một quá trình trải qua một số bước, và tất cả đều được điều khiển bởi E3.

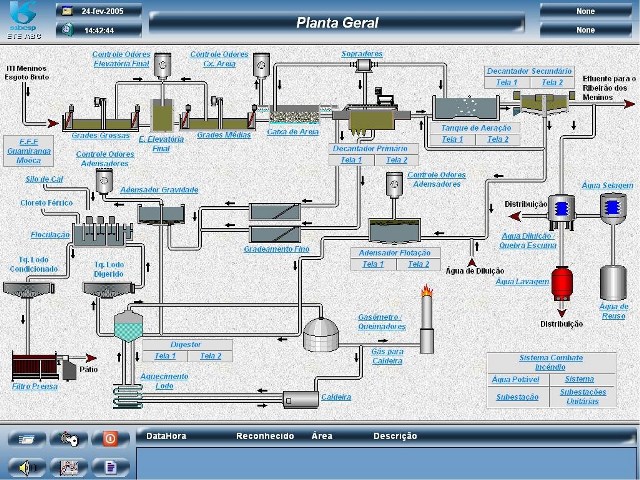

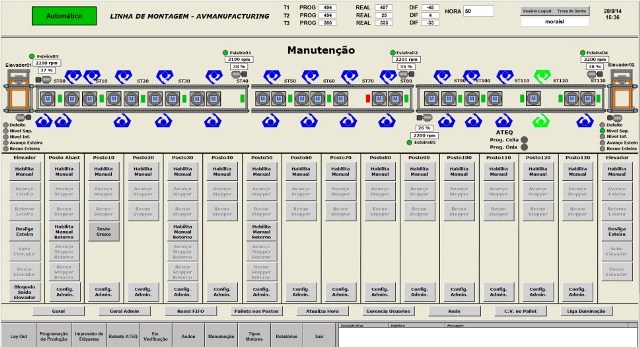

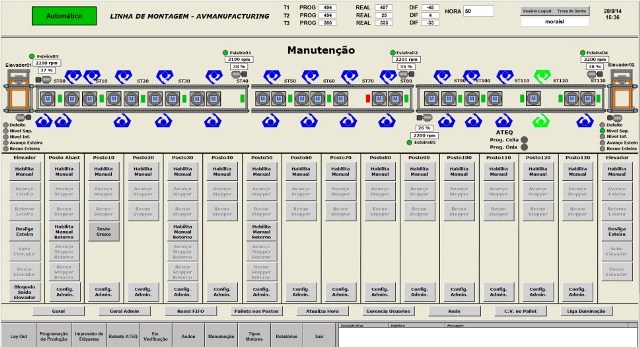

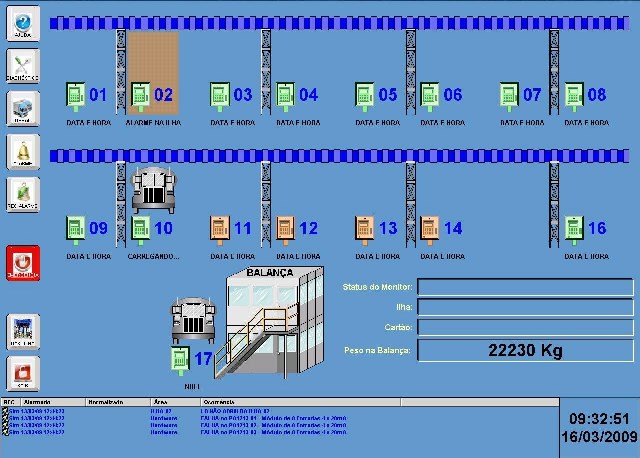

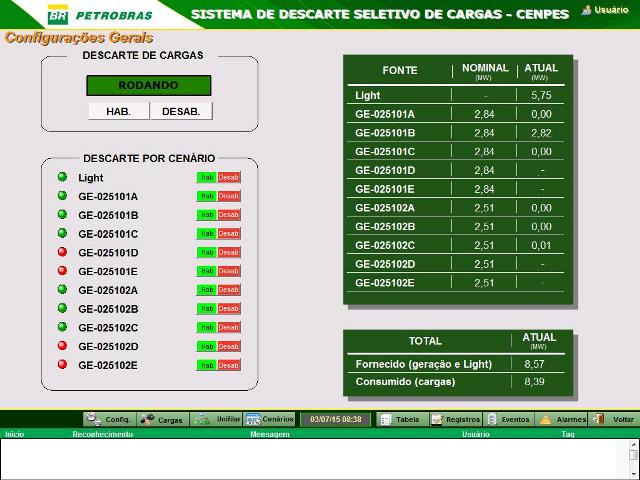

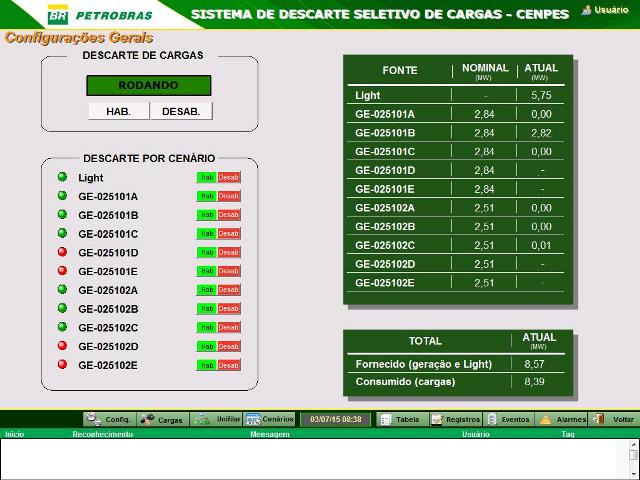

Hình 1- Màn hình chính của hệ thống

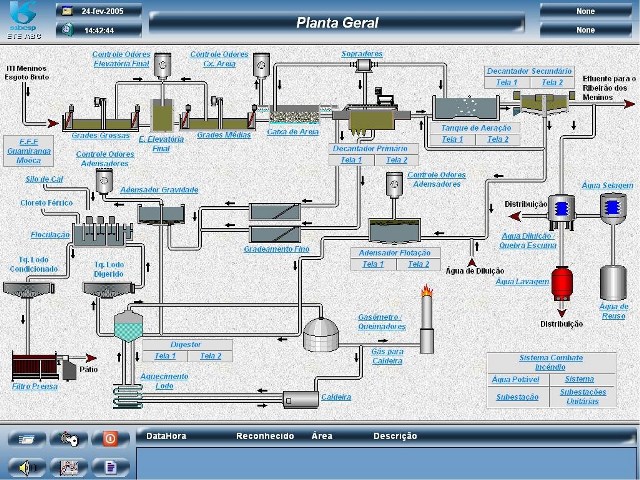

Khi bắt đầu chu trình, nước thải đi tới trạm qua một hệ thống ống dẫn và các vật liệu cứng được loại bỏ (gỗ, nhựa,.v.v.). Sau đó, nước thải được bơm tới các hộp cát. Bên trong các hộp cát, sự phân tách giữa cát và nước thải được thực hiện. Sau đó, nước thải được đưa đi gạn, tại các thùng chứa nước sẽ được gạn lọc, tách bùn. Từ đó, sẽ có hai bước thực hiện, một là xử lý chất lỏng bẩn (giai đoạn lỏng) và một giai đoạn xử lý bùn (giai đoạn chất rắn). Trong giai đoạn xử lý chất lỏng, nước thải ban đầu chảy qua việc xử lý vi sinh để loại bỏ các chất hữu cơ. Tiếp theo, một phần nước thải được xử lý được đưa trở về các con sông, trong khi một phần khác ít hơn được đưa tới bộ phận gọi là tiện ích. Ở đó, phần nước này đi qua quá trình lọc, sẽ được tái sử dụng trong trạm hoặc được đưa tới một khu vực gọi là trạm xử lý nước tái sử dụng ETA. Tại trạm này, nước đã xử lý chảy qua một công đoạn xử lý mới dựa trên chất hypoclorite, vì thế nó có thể sử dụng cho các thành phố với mục đích rửa đường và mạng lưới nước thải không cấm, hoặc cho công nghiệp sử dụng không để uống. Trong giai đoạn xử lý chất rắn, ban đầu sẽ độ dầy chất rắn dầy lên, đó là do mật độ bùn tích tụ do vi khuẩn khiếm khí. Tiếp theo, việc tẩy trắng và sắt chloride được đưa vào để tập trung bùn, và bùn này được đưa vào các bộ lọc ép. Trong suốt các giai đoạn này, khí gas sẽ được đốt cháy, để giảm sự ảnh hưởng tới môi trường khi thải khí gas vào không khí. Cuối cùng, bùn đi ra khỏi các bộ lọc ép dưới dạng các khối, sẵn sàng được đưa tới bãi chon lấp.

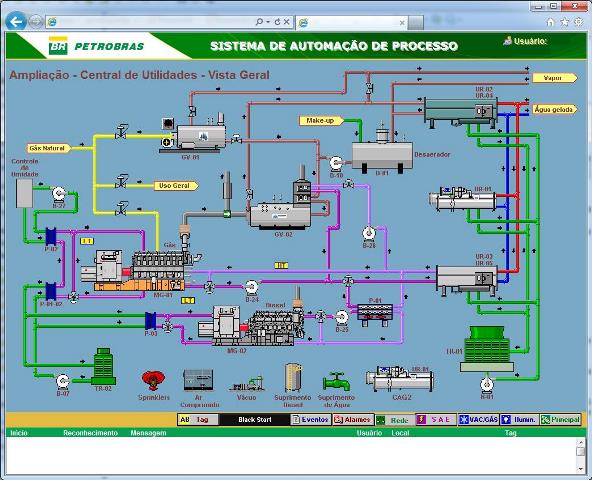

Hình 2- Nhà máy chung của trạm

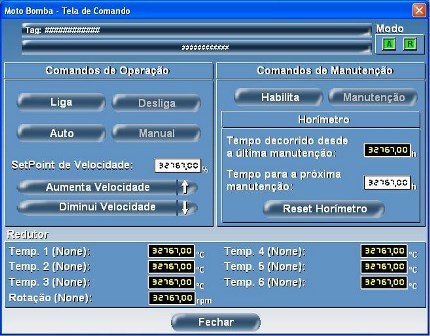

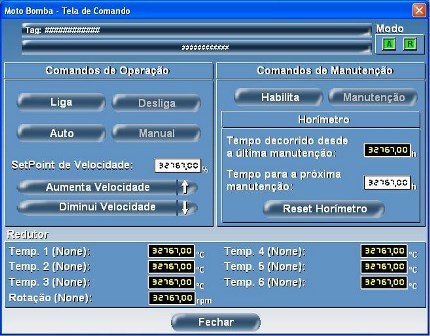

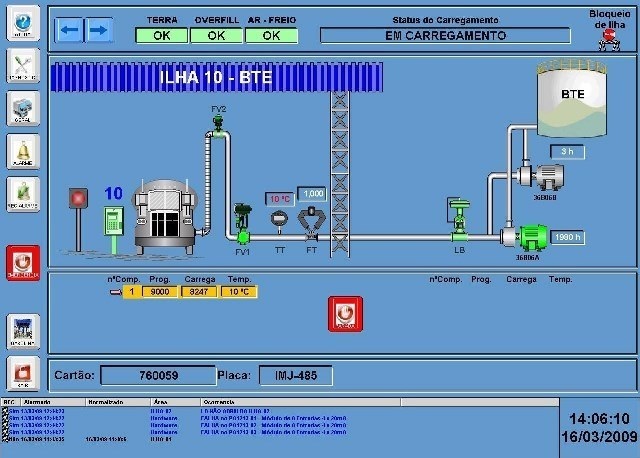

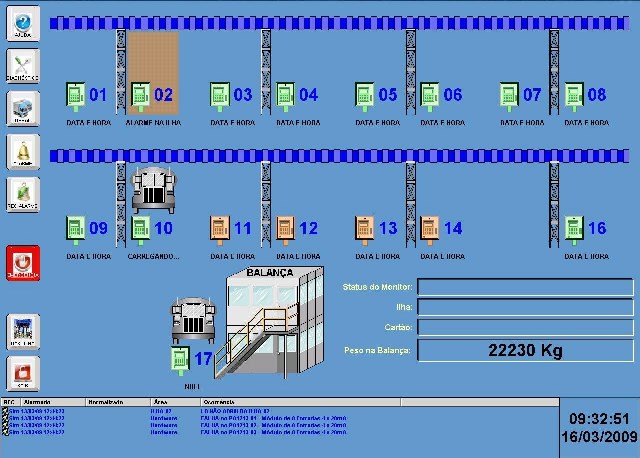

Ngoài việc cho phép người vận hành giám sát các giai đoạn khác nhau của quá trình, E3 cũng điều khiển toàn bộ các bơm và các van, đây là các thiết bị chịu trách nhiệm bơm và đưa nước thải tới các trạm. Sử dụng một màn hình duy nhất, không chỉ giám sát khi bơm đang bảo trì, mà còn kích hoạt bơm hoặc không, tùy thuộc vào tốc độ quay động cơ bơm để giảm tốc độ hoặc tăng tốc độ lưu lượng nước thải. Hình 3-Màn hình điều khiển

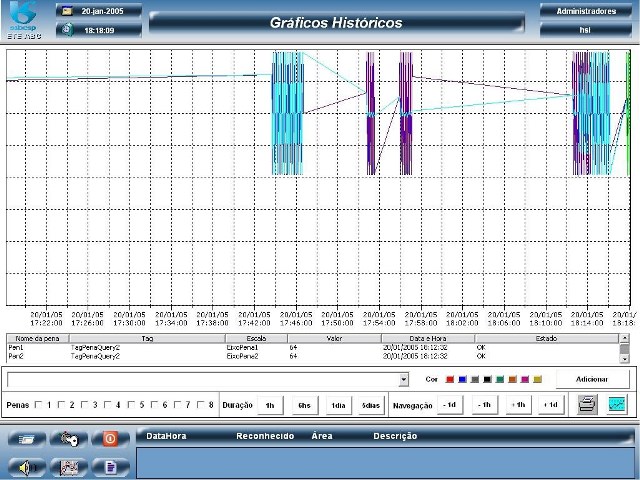

Hình 3-Màn hình điều khiển

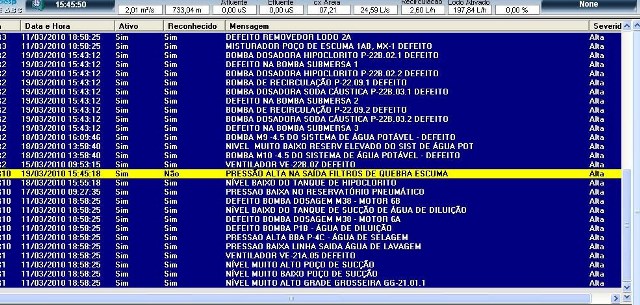

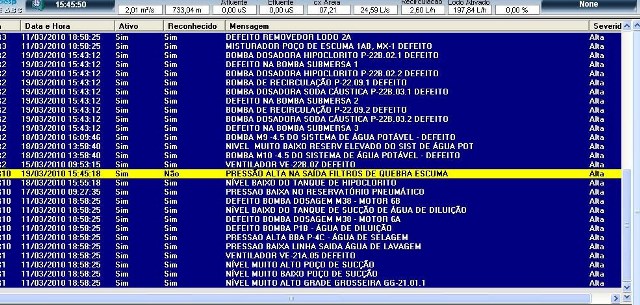

Một tính năng mà phần mềm cung cấp là chức năng cảnh báo. Với một màn hình, người vận hành có thể được cảnh báo về bất kỳ loại hư hỏng nào đối với các thiết bị trong trạm, nó chỉ ra khu vực có vấn đề, ngày, thời gian, mức độ nghiêm trọng và chi tiết thông tin xảy ra. Phần mềm cũng giám sát tình trạng hiện thời của các thiết bị. Khi có cảnh báo, người vận hành chỉ phải nhấp chuột (click) vào tùy chọn Maintenance và quan sát màu sắc thiết bị đang hiển thị (màu xanh lá cây=bơm đang chạy, màu đỏ=bơm tắt, màu vàng=bơm bị sự cố, và màu xanh da trời=bơm đang ở chế độ bảo trì).

Hình 4-Màn hình cảnh báo của E3

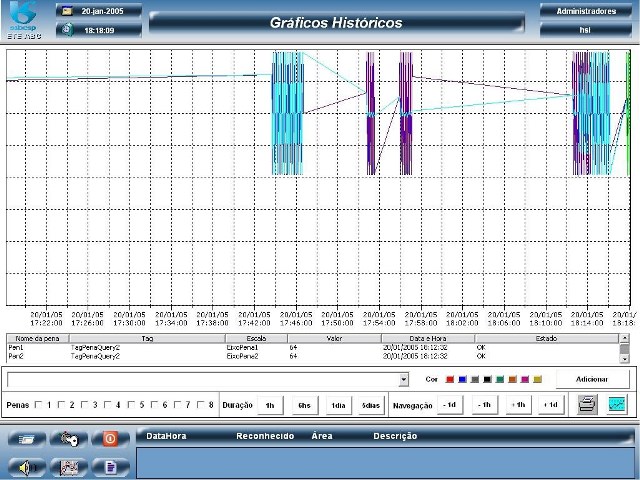

Bổ sung cho tính năng điều khiển, E3 cho phép người vận hành theo dõi hoạt động của van, phân tích độ pH và các thiết bị đo lường khác của trạm, khi có một thông tin mới được hiển thi trong hệ thống. Ví dụ, trường hợp người vận hành quyết định đồng hồ đo độ hòa tan oxy hoạt động với một giá trị mới, anh ta gõ thông số mới vào màn hình lệnh điều khiển của PID. Sau đó, PLC tính toán mức độ mở của van điều khiển để đưa lượng oxy đạt tới giá trị mới. Mọi thông tin được ghi lại dưới dạng biểu đồ và dữ liệu quá khứ.

Hình 5- Màn hình điều khiển, dữ liệu quá khứ và các biểu đồ

LỢI ÍCH

- Các bước khác nhau của quá trình xử lý nước thải chỉ sử dugnj một màn hình chính.

- Điều khiển bơm, với khả năng can thiệp vào quá trình để tăng hoặc giảm lưu lượng nước thải.

- Giám sát trạng thái thiết bị, để biết được chúng được mở, đóng, bị sự cố hay đang bảo trì.

- Giám sát tất cả thông tin chi tiết liên quan tới bất kỳ sự cố nào của các bơm.

- Giám sát các quá trình xử lý nước từ nước thải tới và được đưa trở lại các con sông, bán cho thành phố Sao Paulo hoặc được đưa tới sử dụng trong công nghiệp với chất lượng không để uống.

- Giám sát đốt cháy khí gas, mà hầu hết là khí meetan, gas độc sinh ra trong quá trình xử lý bùn.

THÔNG TIN KỸ THUẬT

Khách hàng: Companhia de Saneamento Básico do Estado de São Paulo – Sabesp Đơn vị tích hợp: HSI Informática Industrial Ltda Gói phần mềm sử dụng: Elipse E3 Số lượng license: 2 Nền tảng phần mềm: Windows XP Số lượng thông tin (tag): 3.000 Giao thức sử dụng: AL2000-MNS

Ứng dụng phần mềm Elipse E3 điều khiển-giám sát trạm xử lý nước thải ABC-ETEABC, SÃO PAULO

Bài viết này giới thiệu ứng dụng phần mềm Elipse E3 để giám sát trạm xử lý nước thải ABC, đặt tại 3000 AlmiranteDelamare Avenue, Heliópolis, in São Paulo Augusto Ribeiro Mendes Filho-Trung tâm thông tin Elipse Software.NHU CẦU

Sabesp chịu trách nhiệm các dịch vụ vệ sinh cơ bản, bao gồm tiếp nhận, xử lý và phân phối nước, ngoài ra còn thu thập và xử lý nước thải. Được thành lập năm 1973, đây là công ty kinh tế hỗn hợp của nhà nước thuộc bang São Paulo sở hữu phần lớn cổ phần (cổ đông chính). Năm 2002, Sabesp trở thành công ty đầu tiên tham giá thị trường chứng khoán São Paulo. Đồng thời, cổ phần của công ty được đưa lên sàn chứng khoán New York (USA). Với 645 thành phối trong bang São Paulo, Sabesp hoạt động ở 365 bang, và kết hợp với các bang khác. Công ty có 16,1 nghìn người lao động, với 17 đơn vị kinh doanh. Tìm kiếm giải pháp để giám sát quá trình hoạt động tại trạm xử lý nước thải ABC-ETEABC, Sabesp đã quyết định sử dụng phần mềm E3 của Elipse. Giải pháp này được lắp đặt tại phòng giám sát và điều khiển của ETEABC, đặt ở số 3000 đại lộ Almirante Delamare,Heliópolis, thành phố São Paulo. Để triển khai hệ thống Sabesp thuê công ty HSI InformáticaIndustrial Ltda, một công ty chuyên lắp đặt và lập trình hệ thống. Mục tiêu khi áp dụng phần mềm Elipse là để thực hiện một hệ thống giám sát với giao diện tốt và gần như hoàn hảo. Sabesp đã mua 6 licens E3: một Server, một Studio và bốn Viewers.GIẢI PHÁP

Hệ thống giám sát và điều khiển dựa trên E3 được cài đặt tại hai trạm điều khiển. Trạm thứ nhất gọi là Master, kết nối truyền thông với 11 bộ PLC được lắp tại vài khu vực của quá trình xử lý, và một máy chủ cơ sở dữ liệu Oracle. Trạm thứ hai, gọi là máy dự phòng (Hot-Standby), nó tự động khởi động trong trường hợp bất thường xảy ra đối với trạm thứ nhất. Theo Rachel Andrade da Silva, kỹ sư bảo trì của Sabesp, khoảng 70% thông tin của quá trình xử lý nước thải được thực hiện tại trạm bằng phần mềm Elipse. Mỗi một quá trình trải qua một số bước, và tất cả đều được điều khiển bởi E3.

Hình 1- Màn hình chính của hệ thống

Khi bắt đầu chu trình, nước thải đi tới trạm qua một hệ thống ống dẫn và các vật liệu cứng được loại bỏ (gỗ, nhựa,.v.v.). Sau đó, nước thải được bơm tới các hộp cát. Bên trong các hộp cát, sự phân tách giữa cát và nước thải được thực hiện. Sau đó, nước thải được đưa đi gạn, tại các thùng chứa nước sẽ được gạn lọc, tách bùn. Từ đó, sẽ có hai bước thực hiện, một là xử lý chất lỏng bẩn (giai đoạn lỏng) và một giai đoạn xử lý bùn (giai đoạn chất rắn). Trong giai đoạn xử lý chất lỏng, nước thải ban đầu chảy qua việc xử lý vi sinh để loại bỏ các chất hữu cơ. Tiếp theo, một phần nước thải được xử lý được đưa trở về các con sông, trong khi một phần khác ít hơn được đưa tới bộ phận gọi là tiện ích. Ở đó, phần nước này đi qua quá trình lọc, sẽ được tái sử dụng trong trạm hoặc được đưa tới một khu vực gọi là trạm xử lý nước tái sử dụng ETA. Tại trạm này, nước đã xử lý chảy qua một công đoạn xử lý mới dựa trên chất hypoclorite, vì thế nó có thể sử dụng cho các thành phố với mục đích rửa đường và mạng lưới nước thải không cấm, hoặc cho công nghiệp sử dụng không để uống. Trong giai đoạn xử lý chất rắn, ban đầu sẽ độ dầy chất rắn dầy lên, đó là do mật độ bùn tích tụ do vi khuẩn khiếm khí. Tiếp theo, việc tẩy trắng và sắt chloride được đưa vào để tập trung bùn, và bùn này được đưa vào các bộ lọc ép. Trong suốt các giai đoạn này, khí gas sẽ được đốt cháy, để giảm sự ảnh hưởng tới môi trường khi thải khí gas vào không khí. Cuối cùng, bùn đi ra khỏi các bộ lọc ép dưới dạng các khối, sẵn sàng được đưa tới bãi chon lấp.

Hình 2- Nhà máy chung của trạm

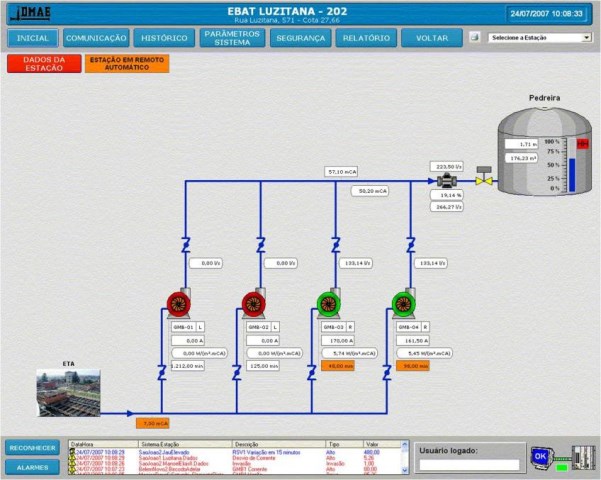

Ngoài việc cho phép người vận hành giám sát các giai đoạn khác nhau của quá trình, E3 cũng điều khiển toàn bộ các bơm và các van, đây là các thiết bị chịu trách nhiệm bơm và đưa nước thải tới các trạm. Sử dụng một màn hình duy nhất, không chỉ giám sát khi bơm đang bảo trì, mà còn kích hoạt bơm hoặc không, tùy thuộc vào tốc độ quay động cơ bơm để giảm tốc độ hoặc tăng tốc độ lưu lượng nước thải. Hình 3-Màn hình điều khiển

Hình 3-Màn hình điều khiển

Hình 4-Màn hình cảnh báo của E3

Bổ sung cho tính năng điều khiển, E3 cho phép người vận hành theo dõi hoạt động của van, phân tích độ pH và các thiết bị đo lường khác của trạm, khi có một thông tin mới được hiển thi trong hệ thống. Ví dụ, trường hợp người vận hành quyết định đồng hồ đo độ hòa tan oxy hoạt động với một giá trị mới, anh ta gõ thông số mới vào màn hình lệnh điều khiển của PID. Sau đó, PLC tính toán mức độ mở của van điều khiển để đưa lượng oxy đạt tới giá trị mới. Mọi thông tin được ghi lại dưới dạng biểu đồ và dữ liệu quá khứ.

Hình 5- Màn hình điều khiển, dữ liệu quá khứ và các biểu đồ

LỢI ÍCH

- Các bước khác nhau của quá trình xử lý nước thải chỉ sử dugnj một màn hình chính.

- Điều khiển bơm, với khả năng can thiệp vào quá trình để tăng hoặc giảm lưu lượng nước thải.

- Giám sát trạng thái thiết bị, để biết được chúng được mở, đóng, bị sự cố hay đang bảo trì.

- Giám sát tất cả thông tin chi tiết liên quan tới bất kỳ sự cố nào của các bơm.

- Giám sát các quá trình xử lý nước từ nước thải tới và được đưa trở lại các con sông, bán cho thành phố Sao Paulo hoặc được đưa tới sử dụng trong công nghiệp với chất lượng không để uống.

- Giám sát đốt cháy khí gas, mà hầu hết là khí meetan, gas độc sinh ra trong quá trình xử lý bùn.

THÔNG TIN KỸ THUẬT

Khách hàng: Companhia de Saneamento Básico do Estado de São Paulo – Sabesp Đơn vị tích hợp: HSI Informática Industrial Ltda Gói phần mềm sử dụng: Elipse E3 Số lượng license: 2 Nền tảng phần mềm: Windows XP Số lượng thông tin (tag): 3.000 Giao thức sử dụng: AL2000-MNSỨng dụng phần mềm Elipse E3 điều khiển-giám sát trạm xử lý nước thải ABC-ETEABC, SÃO PAULO

Đổi mới công nghệ GCTBIO-FINEP trong hệ thống thống giám sát điều khiển bằng phần mềm ElipseĐổi mới công nghệ GCTBIO-FINEP trong hệ thống thống giám sát điều khiển bằng phần mềm Elipse

Bài viết này giới thiệu ứng dụng của Elipse E3 để tích hợp theo thời gian thực các nhà máy chứng minh được đặt tại sàn nhà máy của Sadia và Itambé Augusto Ribeiro Mendes Filho- trung tâm truyền thông Elipse SoftwareNHU CẦU

Phát triển các giải pháp khả thi và sáng tạo về mặt kỹ thuật và kinh tế cho việc xử lý chất thải công nghiệp có hàm lượng dầu và chất béo cao, được kết hợp với việc tạo ra năng lượng sinh học, đây là thách thức mà những gì GCTbio và đối tác gặp phải và họ đã chọn hệ thống giám sát Elipse E3 làm nền tảng tự động hóa và quản lý. Dự án GCTbio được lựa chọn theo yêu cầu do phụ trội tiền của FINEP, và có sự phát triển leo thang mảng bán công nghiệp với mục tiêu chuyển đổi (đưa) kiến thức khoa học thành công nghệ tiên tiến cho thị trường công nghiệp của việc xử lý chất thải có lượng chất hữu cơ cao. Nhà máy mẫu cho công nghệ đổi mới này được đặt tại các khu công nghiệp của Sadia và Itambé, nằm trong thành phố Uberlândia/MG. Phòng thí nghiệm của GCTbio chịu trách nhiệp phát triển các giải pháp enzim, nằm ở Biotechnology Pole of Rio de Janeiro - Bio-Rio, trong khi đơn vị kỹ thuật của công ty lại nằm ở Belo Horizonte/MG. Trong trường hợp này, GCTbi tìm thấy ở Elipse E3 giải pháp tích hợp theo thời gian thực, mà máy mẫu được đặt trên khu vực giữa Sadia và Itambé. Bên cạnh đó, với mối quan hệ đối tác của Elipse cho phép đáp ứng các nhu cầu của dự án về một hệ thống giám sát, điều khiển xử lý dữ liệu kết hợp một số công nghệ điều khiển vận hành cho quá trình cùng với các công nghệ quản lý thông tin với chi phí thấp tương quan với tính ổn định được đặt ra trong cùng một hệ thống. Sự phát triển của công nghệ mới đã yêu cầu tư khoảng 4,5 triệu đô la Brazil (R$) cho việc tích hợp giải pháp công nghệ vi sinh với các tính năng kỹ thuật khi triển khai E3, thưc hiện bởi đội ngũ nghiên cứu và kỹ thuật của công ty công nghệ GCTbioGIẢI PHÁP

Hình 1- Màn hình ứng dụng khi bắt đầu

Theo kỹ sư hệ thống của GCTbio, José Mateus da Silva Neto, một trong những ưu điểm của E3 đó là cho phép giám sát các quá trình trong PPDs, theo thời gian thực và qua internet. Bằng cách này, người vận hành có thể thực hiện bất kỳ hành động nào, như đóng/mở các van, mà không cần phải rời khỏi trung tâm vận hành. “Máy chủ từ xa E3 cho phép chúng tôi kết nối và giám sát tất cả thông tin trong trung tâm vận hành tại Belo Horizonte, khác địa điểm với nơi dữ liệu được thu thập- Uberlândia”, kỹ sư GCTbi tổng kết. Thông qua các màn hình của phần mềm, người sử dụng không chỉ giám sát các thiết bị làm việc thế nào, mà còn thể tạo các bước xử lý. Thực tế, các chất thải dân cư tại cuối công đoạn sản xuất sữa bộ tại Itambé cũng như nhà giết mổ Sadia được xử lý theo các cách khác nhau liên quan tới các quá trình diễn ra tại các trạm xử lý chất thải khác ETEs (Effluent Treatment Stations).XỬ LÝ CHẤT THẢI

Hình 2- Trạm xử lý chất thải tại Itambé

Hệ thống xử lý chất thải mẫu được hình thành với các công nghệ sinh học, kị khí, hiếu khí, cùng với các quá trình lên men enzim. Bởi vì, đây là đơn vị bán công nghiệp, các nhà máy mẫu có khả năng xử lý 10m3/d chất thải.CÁC CHỨC NĂNG CỦA E3

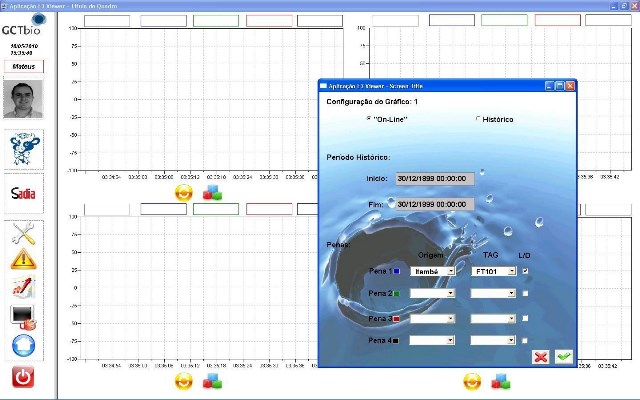

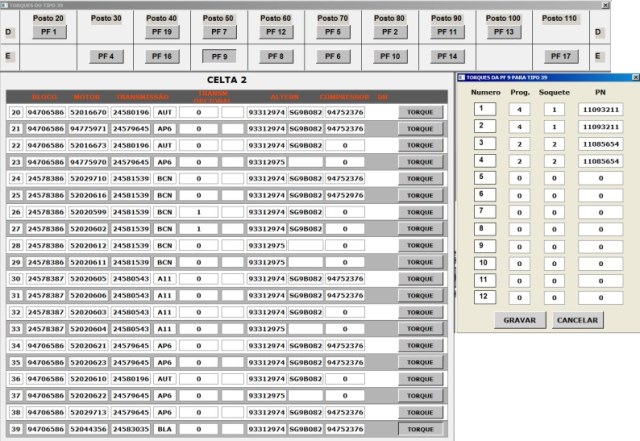

Phần mềm Elipse cho phép người vận hành điều khiển các bước khác nhau trong các nhà máy Sadia và Itambé. Thông qua các màn hình E3, không chỉ điều khiển các thiết bị của PPDs (các van, bơm, đồng hồ, và máy biến áp), mà còn có thể kiểm tra các điều kiện hiện tại của từng thiết bị, gồm các thông tin về nhà sản xuất, mã và thời gian hợp lý nhất để thay thế thiết bị. Hình 3- Màn hình giám sát thiết bị

Hình 3- Màn hình giám sát thiết bị

Ngoài ra, phần mềm cho phép truy cập tới một loạt các thông tin, hình ảnh của các thông số quá trình. Dữ liệu từ các mức, lưu lượng chất thải trong các thùng chứa, công suất động cơ máy bơm, độ pH, nhiệt độ và lượng khí sinh học và năng lượng sinh ra, để đưa lượng acid HCL, muối, polymer. Để quản lý dễ dàng các thông tin dữ liệu này, E3 hiển thị chúng theo dạng báo cáo, biểu đồ, và dữ liệu quá khứ, có thể lưu và in chúng thành các định dạng PDF và Excel.

Hình 4- Màn hình cấu hình và biểu đồ quan sát

Bổ sung khả năng điều khiển, phần mềm cung cấp một hệ thống cảnh báo để báo cho người vận hành trong trường hợp xảy ra các cảnh báo, sự cố trong quá trình xử lý chất thải. Với chức năng này, người quản trị hệ thống chỉ cần quyết định thông số nào kích hoạt cảnh báo các biến số được giám sát. Ví dụ, người vận hành có thể kích hoạt cảnh báo trong trường hợp độ pH của chất thải khác 7 hoặc mức chất thải trong thùng chứa cao hơn hoặc thấp hơn giá trị được thiết lập ban đầu cho hệ thống (giá trị cài đặt). Một tính năng khác E3 cung cấp và là điểm nổi bật mà kỹ sư GCTbio có được là các chữ ký số. Đây là một công cụ rất hữu ích cho trung tâm vận hành, bởi nó cung cấp khả năng theo dõi các hành động khi vận hành hệ thống trong PPD. Đó là, trong trường hợp người vận hành quyết định tăng lượng axit HCl vào quá trình tách nổi, anh ta phải đưa vào hệ thống: tên, thời gian và lý do giải thích điều gì khiến anh ta thực hiện lệnh đó. “Bên cạnh sự dễ dàng triển khai, E3 cho phép chúng tôi thực hiện các công việc một cách dễ dàng và đơn giản, như quản lý thông tin theo tổ chức và vận hành an toàn. Đây là các tính năng khác biệt mà phần mềm đem lại, như các đối tượng trong thử viện và chữ ký số”, Mateus nói.LỢI ÍCH

- Dễ dàng lập trình và triển khai phần mềm.

- Có thể theo dõi và điều khiển việc xử lý chất thải tại PPD được đặt tại Uberlândia thông qua các màn hình máy tính được lắp đặt tại trung tâm vận hành ở Belo Horizonte.

- Điều khiển các thiết bị liên quan của các quá trình, liên quan tới việc xử lý chất thải và phát năng lượng (các van, đồng hồ, các bơm và các máy biến áp).

- Truy cập tới các thông tin dữ liệu của từng thiết bị, cảnh báo người vận hành trong trường hợp có bất kỳ sự thay đổi hoặc bảo trì.

- Theo dõi các thông tin về mức chất thải có trong thùng chứa, HCl, Na(OH)2, chất hưu cơ, lượng khí sinh học và năng lượng phát ra.

- Truy tìm nguồn gốc các thông tin vận hành tốt hơn với chữ ký số.

- Hệ thống cảnh báo, cảnh báo tới người vận hành trong trường hợp xảy ra sự cố liên quan tới các thiết bị hoặc chỉ số bên ngoài liên quan tới các biến số của quá trình.

- Tạo báo cáo, biểu đồ và dữ liệu quá khứ cho toàn bộ thông tin dữ liệu của việc xử lý chất thải, các điều kiện của thiết bị và các biến số quá trình.

- Khả năng lưu và in các báo cáo, dữ liệu quá khứ thành các định dạng PDF và Excel.

THÔNG TIN KỸ THUẬT

Khách hàng: Sadia e Itambé Đơn vị tích hợp: Global Ciência e Tecnologia Bio S/A Gói phần mềm sử dụng: Elipse E3 Số lượng license: 3 Nền tảng phần mềm: Windows XP Số lượng thông tin (tag): 200 Giao thức sử dụng (I/O Driver): OPC

Đổi mới công nghệ GCTBIO-FINEP trong hệ thống thống giám sát điều khiển bằng phần mềm Elipse

Bài viết này giới thiệu ứng dụng của Elipse E3 để tích hợp theo thời gian thực các nhà máy chứng minh được đặt tại sàn nhà máy của Sadia và Itambé Augusto Ribeiro Mendes Filho- trung tâm truyền thông Elipse SoftwareNHU CẦU

Phát triển các giải pháp khả thi và sáng tạo về mặt kỹ thuật và kinh tế cho việc xử lý chất thải công nghiệp có hàm lượng dầu và chất béo cao, được kết hợp với việc tạo ra năng lượng sinh học, đây là thách thức mà những gì GCTbio và đối tác gặp phải và họ đã chọn hệ thống giám sát Elipse E3 làm nền tảng tự động hóa và quản lý. Dự án GCTbio được lựa chọn theo yêu cầu do phụ trội tiền của FINEP, và có sự phát triển leo thang mảng bán công nghiệp với mục tiêu chuyển đổi (đưa) kiến thức khoa học thành công nghệ tiên tiến cho thị trường công nghiệp của việc xử lý chất thải có lượng chất hữu cơ cao. Nhà máy mẫu cho công nghệ đổi mới này được đặt tại các khu công nghiệp của Sadia và Itambé, nằm trong thành phố Uberlândia/MG. Phòng thí nghiệm của GCTbio chịu trách nhiệp phát triển các giải pháp enzim, nằm ở Biotechnology Pole of Rio de Janeiro - Bio-Rio, trong khi đơn vị kỹ thuật của công ty lại nằm ở Belo Horizonte/MG. Trong trường hợp này, GCTbi tìm thấy ở Elipse E3 giải pháp tích hợp theo thời gian thực, mà máy mẫu được đặt trên khu vực giữa Sadia và Itambé. Bên cạnh đó, với mối quan hệ đối tác của Elipse cho phép đáp ứng các nhu cầu của dự án về một hệ thống giám sát, điều khiển xử lý dữ liệu kết hợp một số công nghệ điều khiển vận hành cho quá trình cùng với các công nghệ quản lý thông tin với chi phí thấp tương quan với tính ổn định được đặt ra trong cùng một hệ thống. Sự phát triển của công nghệ mới đã yêu cầu tư khoảng 4,5 triệu đô la Brazil (R$) cho việc tích hợp giải pháp công nghệ vi sinh với các tính năng kỹ thuật khi triển khai E3, thưc hiện bởi đội ngũ nghiên cứu và kỹ thuật của công ty công nghệ GCTbioGIẢI PHÁP

Hình 1- Màn hình ứng dụng khi bắt đầu

Theo kỹ sư hệ thống của GCTbio, José Mateus da Silva Neto, một trong những ưu điểm của E3 đó là cho phép giám sát các quá trình trong PPDs, theo thời gian thực và qua internet. Bằng cách này, người vận hành có thể thực hiện bất kỳ hành động nào, như đóng/mở các van, mà không cần phải rời khỏi trung tâm vận hành. “Máy chủ từ xa E3 cho phép chúng tôi kết nối và giám sát tất cả thông tin trong trung tâm vận hành tại Belo Horizonte, khác địa điểm với nơi dữ liệu được thu thập- Uberlândia”, kỹ sư GCTbi tổng kết. Thông qua các màn hình của phần mềm, người sử dụng không chỉ giám sát các thiết bị làm việc thế nào, mà còn thể tạo các bước xử lý. Thực tế, các chất thải dân cư tại cuối công đoạn sản xuất sữa bộ tại Itambé cũng như nhà giết mổ Sadia được xử lý theo các cách khác nhau liên quan tới các quá trình diễn ra tại các trạm xử lý chất thải khác ETEs (Effluent Treatment Stations).XỬ LÝ CHẤT THẢI

Hình 2- Trạm xử lý chất thải tại Itambé

Hệ thống xử lý chất thải mẫu được hình thành với các công nghệ sinh học, kị khí, hiếu khí, cùng với các quá trình lên men enzim. Bởi vì, đây là đơn vị bán công nghiệp, các nhà máy mẫu có khả năng xử lý 10m3/d chất thải.CÁC CHỨC NĂNG CỦA E3

Phần mềm Elipse cho phép người vận hành điều khiển các bước khác nhau trong các nhà máy Sadia và Itambé. Thông qua các màn hình E3, không chỉ điều khiển các thiết bị của PPDs (các van, bơm, đồng hồ, và máy biến áp), mà còn có thể kiểm tra các điều kiện hiện tại của từng thiết bị, gồm các thông tin về nhà sản xuất, mã và thời gian hợp lý nhất để thay thế thiết bị. Hình 3- Màn hình giám sát thiết bị

Hình 3- Màn hình giám sát thiết bị

Hình 4- Màn hình cấu hình và biểu đồ quan sát

Bổ sung khả năng điều khiển, phần mềm cung cấp một hệ thống cảnh báo để báo cho người vận hành trong trường hợp xảy ra các cảnh báo, sự cố trong quá trình xử lý chất thải. Với chức năng này, người quản trị hệ thống chỉ cần quyết định thông số nào kích hoạt cảnh báo các biến số được giám sát. Ví dụ, người vận hành có thể kích hoạt cảnh báo trong trường hợp độ pH của chất thải khác 7 hoặc mức chất thải trong thùng chứa cao hơn hoặc thấp hơn giá trị được thiết lập ban đầu cho hệ thống (giá trị cài đặt). Một tính năng khác E3 cung cấp và là điểm nổi bật mà kỹ sư GCTbio có được là các chữ ký số. Đây là một công cụ rất hữu ích cho trung tâm vận hành, bởi nó cung cấp khả năng theo dõi các hành động khi vận hành hệ thống trong PPD. Đó là, trong trường hợp người vận hành quyết định tăng lượng axit HCl vào quá trình tách nổi, anh ta phải đưa vào hệ thống: tên, thời gian và lý do giải thích điều gì khiến anh ta thực hiện lệnh đó. “Bên cạnh sự dễ dàng triển khai, E3 cho phép chúng tôi thực hiện các công việc một cách dễ dàng và đơn giản, như quản lý thông tin theo tổ chức và vận hành an toàn. Đây là các tính năng khác biệt mà phần mềm đem lại, như các đối tượng trong thử viện và chữ ký số”, Mateus nói.LỢI ÍCH

- Dễ dàng lập trình và triển khai phần mềm.

- Có thể theo dõi và điều khiển việc xử lý chất thải tại PPD được đặt tại Uberlândia thông qua các màn hình máy tính được lắp đặt tại trung tâm vận hành ở Belo Horizonte.

- Điều khiển các thiết bị liên quan của các quá trình, liên quan tới việc xử lý chất thải và phát năng lượng (các van, đồng hồ, các bơm và các máy biến áp).

- Truy cập tới các thông tin dữ liệu của từng thiết bị, cảnh báo người vận hành trong trường hợp có bất kỳ sự thay đổi hoặc bảo trì.

- Theo dõi các thông tin về mức chất thải có trong thùng chứa, HCl, Na(OH)2, chất hưu cơ, lượng khí sinh học và năng lượng phát ra.

- Truy tìm nguồn gốc các thông tin vận hành tốt hơn với chữ ký số.

- Hệ thống cảnh báo, cảnh báo tới người vận hành trong trường hợp xảy ra sự cố liên quan tới các thiết bị hoặc chỉ số bên ngoài liên quan tới các biến số của quá trình.

- Tạo báo cáo, biểu đồ và dữ liệu quá khứ cho toàn bộ thông tin dữ liệu của việc xử lý chất thải, các điều kiện của thiết bị và các biến số quá trình.

- Khả năng lưu và in các báo cáo, dữ liệu quá khứ thành các định dạng PDF và Excel.

THÔNG TIN KỸ THUẬT

Khách hàng: Sadia e Itambé Đơn vị tích hợp: Global Ciência e Tecnologia Bio S/A Gói phần mềm sử dụng: Elipse E3 Số lượng license: 3 Nền tảng phần mềm: Windows XP Số lượng thông tin (tag): 200 Giao thức sử dụng (I/O Driver): OPCĐổi mới công nghệ GCTBIO-FINEP trong hệ thống thống giám sát điều khiển bằng phần mềm Elipse

Giám sát và điều khiển hệ thống cung cấp nước và xử lý nước thải tại PORTO ALEGRE (DMAE) với phần mềm Elipse E3Giám sát và điều khiển hệ thống cung cấp nước và xử lý nước thải tại PORTO ALEGRE (DMAE) với phần mềm Elipse E3

Bài viết này giới thiệu giải pháp được áp dụng của DMAE, nhằm đáp ứng các yêu cầu để cải thiện việc giám sát và điều khiển các nhà máy phân phối nước sạch và xử lý nước thải. Trung tâm truyền thông Elipse Software.NHU CẦU

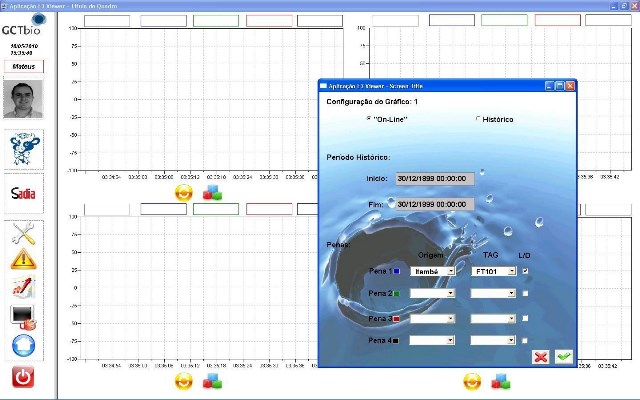

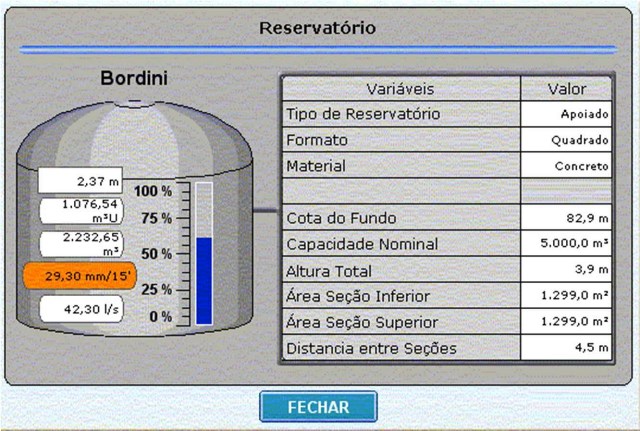

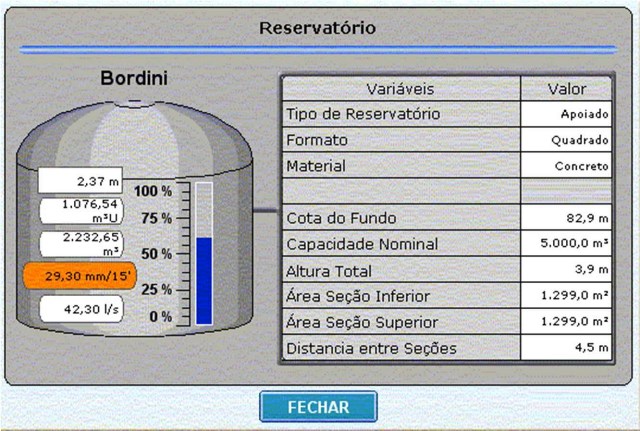

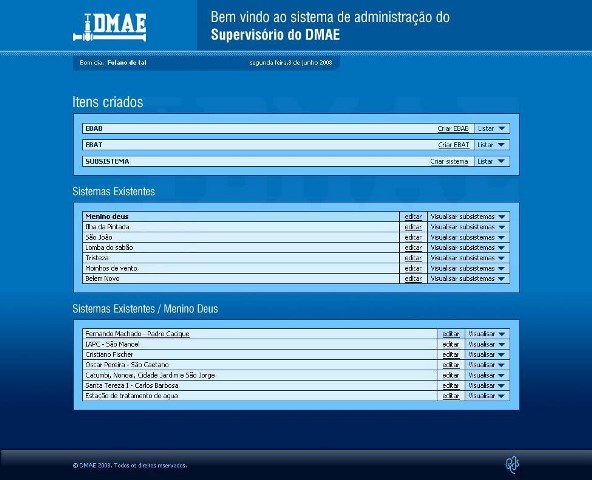

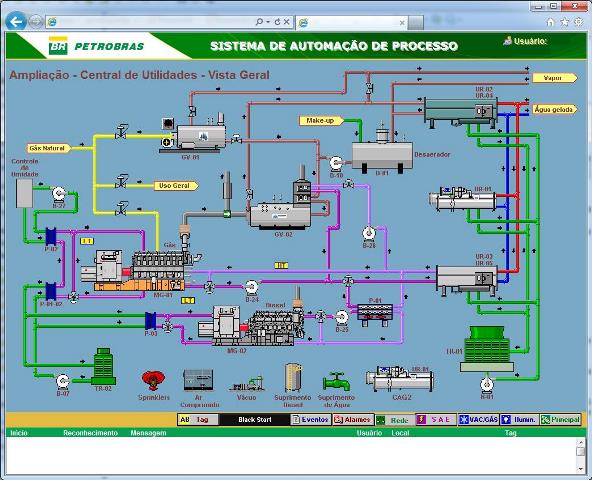

Sở nước thành phố (DMAE) là cơ quan chịu trách nhiệm thu thập, xử lý và phân phối nước sạch, đồng thời thu thập và xử lý nước thải sinh hoạt tại Porto Alegre. DMAE chịu trách nhiệm giám sát và duy trì các dịch vụ liên quan tới nước, bên cạnh đó DMAE lên kế hoạch và xúc tiến để cải thiện và mở rộng hệ thống, nhằm cung cấp cơ sở hạ tầng cần thiết cho sự phát triển bền vững của thành phố. Ngày nay, DMAE có khoảng 2,5 nghìn lao động và một cơ sở hạ tầng gồm tám nhà máy bơm gom nước thô và xử lý nước, 92 nhà máy bơm nước đã qua xử lý, 99 bể chứa nước, 9 nhà máy xử lý nước thải và 17 nhà máy bơm nước thải. Cơ quan này cũng quản lý 3,5 nghìn km đường ống nước sạch và hơn 1,6 nghìn km đường ống nước thải. Trong bài viết này giới thiệu giải pháp đã được DMAE sử dụng nhằm đáp ứng các yêu cầu cho việc nâng cao việc giám sát và điều khiển các nhà máy phân phối, xử lý nước sạch và nước thải. Hình 1-Giao diện của hệ thống giám sát tại DMAE

Hình 1-Giao diện của hệ thống giám sát tại DMAE

GIẢI PHÁP

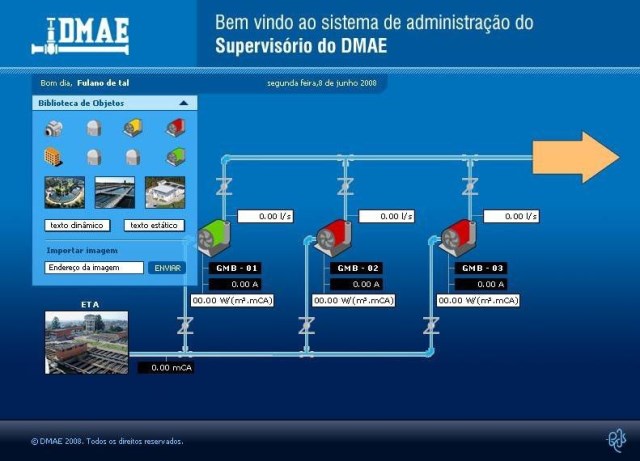

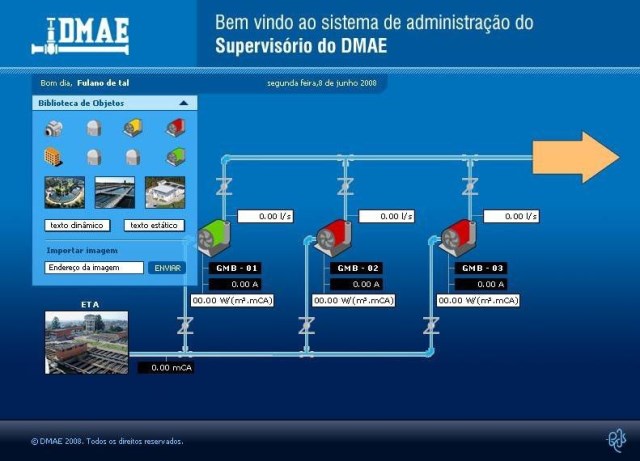

Trong giai đoạn đầu của dự án, tính năng giám sát và điều khiển cho các nhà máy xử lý nước thải và nước sạch của DMAE được thực hiện với 2 hoặc 3 hệ thống giám sát độc lập nhau. Trong khi một phần được điều khiển bởi một hệ thống SCADA (Supervisory Control and Data Acquisition), và các phần khác lại sử dụng phần mềm miễn phí. “Đúng là một món salad hoa quả”, kỹ sư điện Adriano Roque de Aruda của DMAE nói. Ý tưởng tìm kiếm một giải pháp dễ triển khai và có độ tin cậy tốt, để cung cấp một mối tương quan giữa chi phí và lợi ích cho mảng vệ sinh môi trường. Một phần mềm có khả năng nâng cấp tính năng điểu khiển được tiêu chuẩn hóa, để có thể thống nhất và tập trung hóa quá trình sản xuất. Do đó, thách thức đầu tiên là thay thế các hệ thống cũ bằng một hệ thống khác, duy nhất, và Elipse E3 là giải pháp cho vấn đề này. Hình 2-Màn hình giám sát trạm bơm xử lý nước

Hình 2-Màn hình giám sát trạm bơm xử lý nước

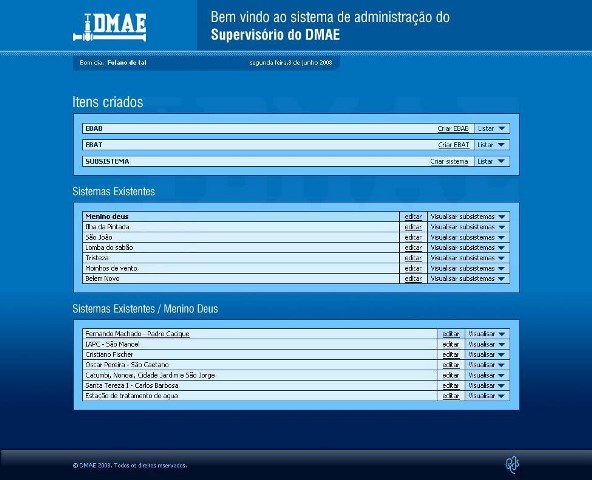

Trong nhiều ưu điểm của Elipse E3 đem lại như khả năng kết nối mạng lưới. Một điểm tích cực khác là sự tương thích với các hệ thống khác như Visual Basic và Visual Studio, tạo sự thuận tiện trong lập trình xây dựng hệ thống. Các yếu tố này giúp DMAE có thể giám sát và điều khiển các nhà máy của họ với cùng một nền tảng là Elipse E3, trên cùng mạng lưới, cho phép phát triển các cải tiến cho hệ thống. Một lợi ích khác mà E3 cho phép sử dụng và khai thác nhiều loại cơ sở dữ liệu, cho phép triển khai các hoạt động phân tích chi tiết trong hệ thống. Trong tổng thể, DMAE có sử dụng 9 license, được phân tán theo các khu vực: một chạy ở phòng vận hành, 4 license viewer (giám sát-điều khiển) ở hệ thống điều khiển-giám sát, một license giám sát (viewer) ở bộ phận bảo trì, một license lập trình (cấu hình) ở bộ phận bảo trì hệ thống, và một license Hot-Standby ở bộ phận phân phối nước sạch. Hiện nay, DMAE có 71 nhà máy được tự động hóa, và đặt gần các hồ chứa nước sạch và các nhà bơm. Kỹ sư điện Rogue Adriano de Arruda cho biết thêm sẽ có 89 trạm được tự động hóa vào năm 2009.

Hình 3- Màn hình giám sát bể chứa nước sạch đã xử lý

HỆ THỐNG WEB Để cải tiến khả năng hiển thị và truy cập thông tin được thu thập bởi E3, DMAE đã thuê dịch vụ của Bits, là một công ty chuyên phát triển các ứng dụng trên môi trường web. Với mục tiêu này, một mạng intranet (internet nội bộ) đã được thiết lập. Với một cổng thông tin cung cấp toàn bộ thông tin của các nhà máy và các hồ chứa nước đã kết hợp tạo thành hệ thống nước tại Porto Alegre. Một hệ thống giám sát hoàn chỉnh của các nhà máy được điều khiển bằng phần mềm Elipse E3. Từ một cơ sở dữ liệu được cập nhật với 3 phút/lần, hệ thống cung cấp nhiều thông tin khác nhau. Thông qua một giao diện thận thiện, chúng ta có thể giám sát khả năng vận hành của các hệ thống cung cấp hiện có trong các trạm. Tất cả đều theo thời gian thực. Đây là một điểm bị giới hạn để giám sát, vì không thể can thiệp điều khiển trực tiếp trong quá trình.

Hình 4- Màn hình giám sát trạm bơm nước đã xử lý trong môi trường web

Hệ thống còn cung cấp một tính năng khác đó là xuất các dữ liệu quá khứ thành các biểu đồ tương tác, với khả năng thu/phóng và có thể chọn thời gian và ngày tháng. Một số biểu đồ tiêu chuẩn có thể sử dụng, gồm hệ thống chính, cung cấp các thông tin dễ hiểu hơn của các nhà máy và các hồ chứa. Hơn nữa, hệ thống tạo ra các báo cáo với khả năng phân chia theo giai đoạn và ngày tháng, thậm chí còn cho phép chọn nhiều nhà máy, phụ thuộc vào loại báo cáo. Nói ngắn gọn, giao diện web cung cấp khả năng truy cập tới các dữ liệu quan trọng trong hệ thống, với khả năng xuất các thông tin thành báo cáo dạng excel để cho phép mở rộng thông tin. Vì thế, trong môi trường web, các chức năng và thông tin đều Elipse E3 hỗ trợ thực hiện. Hình 5- Màn hình quản lý của phần mềm giám sát trong môi trường web

Hình 5- Màn hình quản lý của phần mềm giám sát trong môi trường web

LỢI ÍCH

- Giám sát và điều khiển các nhà máy với cùng một nền tảng E3 duy nhất, thông qua môi trường mạng, cho phép mở rộng hệ thống.

- Tính tương thích khi sử dụng Elipse E3 với các hệ thống khác như Visual Basic, Visual Studio, thuận tiện trong lập trình phát triển hệ thống.

- Sử dụng nhiều cơ sở dữ liệu khác nhau, có khả năng truy cập tới các dữ liệu quá khứ và báo cáo để thực hiện các phân tích chính xác đối với hệ thống.

- Truy cập miễn phí và nhanh chóng tới các thông tin của các trạm nước sạch do DMAE quản lý, thông qua việc kết hợp E3 và hệ thống Web.

- Dữ liệu hệ thống trình bày theo xu hướng hiện đại, rõ ràng và hấp dẫn.

- Ứng dụng dễ dàng và phần mềm ổn định, tạo ra mối tương quan phù hợp giữa chi phí và lợi ích khi triển khai.

CÁC ĐÁNH GIÁ

Elipse E3 mang lại một số thông tin không thể thấy được khi 71 nhà máy được tự động hóa. Nhờ có giải pháp E3, đã có sự cải thiện về chất lượng cấp nước sạch cho dân cư và sự hợp lý hơn về sức mua (mức độ tiêu thụ). Ứng dụng này kết hợp với hệ thống Web, giúp người sử dụng mạng DMAE có thể truy cập tới các thông số và các tính toán đều được giám sát bởi phần mềm Elipse E3. Tất cả dữ liệu đề được cập nhật, hệ thống ổn định và đáp ứng nhanh. “Các kết quả đều tích cực. E3 mang lại một số thông tin không thể nhìn thấy. Ngày nay, ý tưởng để thỏa thuận với Elipse để sử dụng hệ thống cho việc giám sát và điều khiển các nhà máy xử lý mới ETs (treatment plants)”, Verineu João Tedesco kỹ sử mảng tự động hóa quá trình của DMAE nói. “Phần mềm thể hiện hệ thống tin cậy, lập trình và lắp đặt dễ dàng. Giải pháp ứng dụng đơn giản với sự ổn định tuyệt với, nó phù hợp với các khu vực vệ sinh môi trường. Điều này cũng đúng khi các nhà tích hợp cũng sẽ sử dụng công cụ này cho các mảng khác tại Brazil, như Joacaba-SC và vùng tây bắc Brazil”, Adriano Roque de Arruda bổ sung.THÔNG TIN KỸ THUẬT

Khách hàng: Cơ quan quản lý phân phối nước tại Porto Alegre-RS (DMAE) Đơn vị tích hợp: Fluxotec, Bits, Autômata Engenharia LTDA e Alfacomp Gói phần mềm sử dụng: Elipse E3 Số lượng license: 2 Nền tảng phần mềm: Windows Số lượng thông tin (tag): 5.000 Giao thức (I/O Driver): Altus TCP/IP

Giám sát và điều khiển hệ thống cung cấp nước và xử lý nước thải tại PORTO ALEGRE (DMAE) với phần mềm Elipse E3

Bài viết này giới thiệu giải pháp được áp dụng của DMAE, nhằm đáp ứng các yêu cầu để cải thiện việc giám sát và điều khiển các nhà máy phân phối nước sạch và xử lý nước thải. Trung tâm truyền thông Elipse Software.NHU CẦU

Sở nước thành phố (DMAE) là cơ quan chịu trách nhiệm thu thập, xử lý và phân phối nước sạch, đồng thời thu thập và xử lý nước thải sinh hoạt tại Porto Alegre. DMAE chịu trách nhiệm giám sát và duy trì các dịch vụ liên quan tới nước, bên cạnh đó DMAE lên kế hoạch và xúc tiến để cải thiện và mở rộng hệ thống, nhằm cung cấp cơ sở hạ tầng cần thiết cho sự phát triển bền vững của thành phố. Ngày nay, DMAE có khoảng 2,5 nghìn lao động và một cơ sở hạ tầng gồm tám nhà máy bơm gom nước thô và xử lý nước, 92 nhà máy bơm nước đã qua xử lý, 99 bể chứa nước, 9 nhà máy xử lý nước thải và 17 nhà máy bơm nước thải. Cơ quan này cũng quản lý 3,5 nghìn km đường ống nước sạch và hơn 1,6 nghìn km đường ống nước thải. Trong bài viết này giới thiệu giải pháp đã được DMAE sử dụng nhằm đáp ứng các yêu cầu cho việc nâng cao việc giám sát và điều khiển các nhà máy phân phối, xử lý nước sạch và nước thải. Hình 1-Giao diện của hệ thống giám sát tại DMAE

Hình 1-Giao diện của hệ thống giám sát tại DMAE

GIẢI PHÁP

Trong giai đoạn đầu của dự án, tính năng giám sát và điều khiển cho các nhà máy xử lý nước thải và nước sạch của DMAE được thực hiện với 2 hoặc 3 hệ thống giám sát độc lập nhau. Trong khi một phần được điều khiển bởi một hệ thống SCADA (Supervisory Control and Data Acquisition), và các phần khác lại sử dụng phần mềm miễn phí. “Đúng là một món salad hoa quả”, kỹ sư điện Adriano Roque de Aruda của DMAE nói. Ý tưởng tìm kiếm một giải pháp dễ triển khai và có độ tin cậy tốt, để cung cấp một mối tương quan giữa chi phí và lợi ích cho mảng vệ sinh môi trường. Một phần mềm có khả năng nâng cấp tính năng điểu khiển được tiêu chuẩn hóa, để có thể thống nhất và tập trung hóa quá trình sản xuất. Do đó, thách thức đầu tiên là thay thế các hệ thống cũ bằng một hệ thống khác, duy nhất, và Elipse E3 là giải pháp cho vấn đề này. Hình 2-Màn hình giám sát trạm bơm xử lý nước

Hình 2-Màn hình giám sát trạm bơm xử lý nước

Hình 3- Màn hình giám sát bể chứa nước sạch đã xử lý

HỆ THỐNG WEB Để cải tiến khả năng hiển thị và truy cập thông tin được thu thập bởi E3, DMAE đã thuê dịch vụ của Bits, là một công ty chuyên phát triển các ứng dụng trên môi trường web. Với mục tiêu này, một mạng intranet (internet nội bộ) đã được thiết lập. Với một cổng thông tin cung cấp toàn bộ thông tin của các nhà máy và các hồ chứa nước đã kết hợp tạo thành hệ thống nước tại Porto Alegre. Một hệ thống giám sát hoàn chỉnh của các nhà máy được điều khiển bằng phần mềm Elipse E3. Từ một cơ sở dữ liệu được cập nhật với 3 phút/lần, hệ thống cung cấp nhiều thông tin khác nhau. Thông qua một giao diện thận thiện, chúng ta có thể giám sát khả năng vận hành của các hệ thống cung cấp hiện có trong các trạm. Tất cả đều theo thời gian thực. Đây là một điểm bị giới hạn để giám sát, vì không thể can thiệp điều khiển trực tiếp trong quá trình.

Hình 4- Màn hình giám sát trạm bơm nước đã xử lý trong môi trường web

Hệ thống còn cung cấp một tính năng khác đó là xuất các dữ liệu quá khứ thành các biểu đồ tương tác, với khả năng thu/phóng và có thể chọn thời gian và ngày tháng. Một số biểu đồ tiêu chuẩn có thể sử dụng, gồm hệ thống chính, cung cấp các thông tin dễ hiểu hơn của các nhà máy và các hồ chứa. Hơn nữa, hệ thống tạo ra các báo cáo với khả năng phân chia theo giai đoạn và ngày tháng, thậm chí còn cho phép chọn nhiều nhà máy, phụ thuộc vào loại báo cáo. Nói ngắn gọn, giao diện web cung cấp khả năng truy cập tới các dữ liệu quan trọng trong hệ thống, với khả năng xuất các thông tin thành báo cáo dạng excel để cho phép mở rộng thông tin. Vì thế, trong môi trường web, các chức năng và thông tin đều Elipse E3 hỗ trợ thực hiện. Hình 5- Màn hình quản lý của phần mềm giám sát trong môi trường web

Hình 5- Màn hình quản lý của phần mềm giám sát trong môi trường web

LỢI ÍCH

- Giám sát và điều khiển các nhà máy với cùng một nền tảng E3 duy nhất, thông qua môi trường mạng, cho phép mở rộng hệ thống.

- Tính tương thích khi sử dụng Elipse E3 với các hệ thống khác như Visual Basic, Visual Studio, thuận tiện trong lập trình phát triển hệ thống.

- Sử dụng nhiều cơ sở dữ liệu khác nhau, có khả năng truy cập tới các dữ liệu quá khứ và báo cáo để thực hiện các phân tích chính xác đối với hệ thống.

- Truy cập miễn phí và nhanh chóng tới các thông tin của các trạm nước sạch do DMAE quản lý, thông qua việc kết hợp E3 và hệ thống Web.

- Dữ liệu hệ thống trình bày theo xu hướng hiện đại, rõ ràng và hấp dẫn.

- Ứng dụng dễ dàng và phần mềm ổn định, tạo ra mối tương quan phù hợp giữa chi phí và lợi ích khi triển khai.

CÁC ĐÁNH GIÁ

Elipse E3 mang lại một số thông tin không thể thấy được khi 71 nhà máy được tự động hóa. Nhờ có giải pháp E3, đã có sự cải thiện về chất lượng cấp nước sạch cho dân cư và sự hợp lý hơn về sức mua (mức độ tiêu thụ). Ứng dụng này kết hợp với hệ thống Web, giúp người sử dụng mạng DMAE có thể truy cập tới các thông số và các tính toán đều được giám sát bởi phần mềm Elipse E3. Tất cả dữ liệu đề được cập nhật, hệ thống ổn định và đáp ứng nhanh. “Các kết quả đều tích cực. E3 mang lại một số thông tin không thể nhìn thấy. Ngày nay, ý tưởng để thỏa thuận với Elipse để sử dụng hệ thống cho việc giám sát và điều khiển các nhà máy xử lý mới ETs (treatment plants)”, Verineu João Tedesco kỹ sử mảng tự động hóa quá trình của DMAE nói. “Phần mềm thể hiện hệ thống tin cậy, lập trình và lắp đặt dễ dàng. Giải pháp ứng dụng đơn giản với sự ổn định tuyệt với, nó phù hợp với các khu vực vệ sinh môi trường. Điều này cũng đúng khi các nhà tích hợp cũng sẽ sử dụng công cụ này cho các mảng khác tại Brazil, như Joacaba-SC và vùng tây bắc Brazil”, Adriano Roque de Arruda bổ sung.THÔNG TIN KỸ THUẬT

Khách hàng: Cơ quan quản lý phân phối nước tại Porto Alegre-RS (DMAE) Đơn vị tích hợp: Fluxotec, Bits, Autômata Engenharia LTDA e Alfacomp Gói phần mềm sử dụng: Elipse E3 Số lượng license: 2 Nền tảng phần mềm: Windows Số lượng thông tin (tag): 5.000 Giao thức (I/O Driver): Altus TCP/IPGiám sát và điều khiển hệ thống cung cấp nước và xử lý nước thải tại PORTO ALEGRE (DMAE) với phần mềm Elipse E3

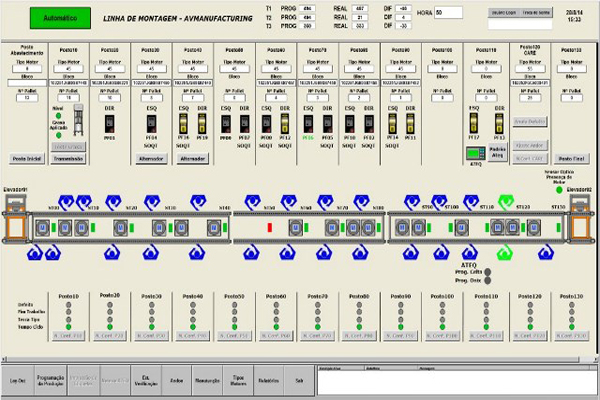

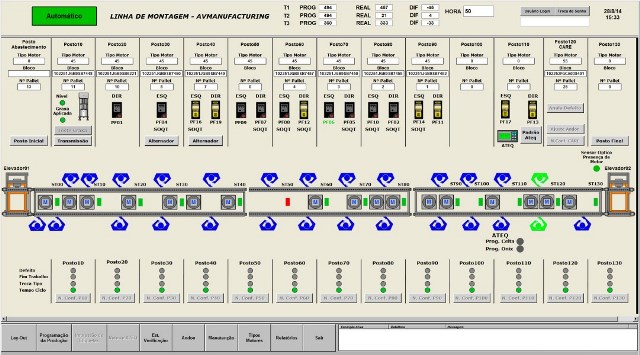

Elipse E3 hỗ trợ hệ thống bảo trì cho nhà máy sản xuất động cơ AVElipse E3 hỗ trợ hệ thống bảo trì cho nhà máy sản xuất động cơ AV

Giải pháp của Elipse Software cho phép thực hiện các lệnh điều khiển nhanh, không cần các lao động có kỹ năng, trong khi dò tìm các quá trình sản xuất tại nhà máy động cơ tự động hóa AVM. Augusto Ribeiro Mendes Filho-Trung tâm thông tin Elipse SoftwareNHU CẦU

Được thành lập tháng 6 năm 2006, nhà máy AV (AVM) cung cấp các sản phẩm và dịch vụ cho ngành công nghiệp sản xuất và cung ứng. Trụ sở công ty tại Gravataí (miền Nam Brazil), công ty có 150 lao động và thuộc công ty CEVA Logistics, là một tập đoàn quản lý chuỗi cung ứng lớn nhất thế giới. Năm 2007, công ty đã đạt được chứng nhận ISO/TS 16949, do đó trở thành tài liệu tham khảo trong hệ thống cơ sở chất lượng QSB (Quality Basic System). Trong các loại hình dịch vụ cung cấp, AVM lắp ráp các mẫu động cơ với các bộ phận khác nhau. Bất kỳ khi nào có mẫu ô tô mới, công ty cần có các động cơ mới phải sẵn sàng, liên tục với các bộ phận mới. Với lý do này, AVM đã tới làm việc với Elipse, để có thể mở rộng các chức năng của giải pháp hiện có trong nhà máy. Để thực hiện dự án này, công ty đã được trợ giúp bởi phần mềm TagInfo, đào tạo phần cứng và bảo trì, đơn vị chịu trách nhiệm mở rộng ứng dụng.GIẢI PHÁP

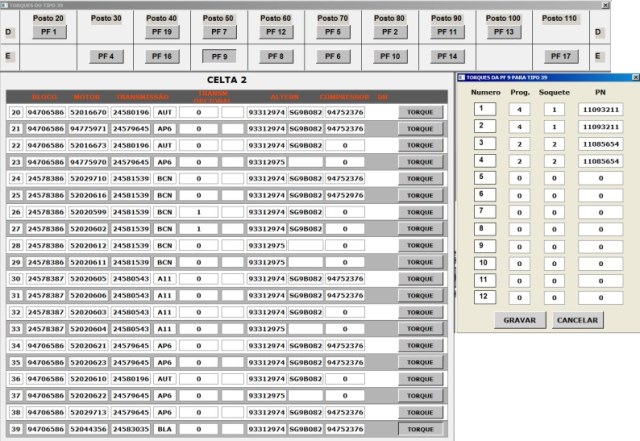

Hệ thống tự động hóa của dự án này bao gồm các PLC Controllogix của Rockwell, sử dụng giao thức Abcip, Atlas Copco và Stanley nutrunners, thử nghiệm chặt chẽ và in các nhãn với mã vạch bằng máy inh Zebra. Dây chuyền được kết nối với máy chủ thông qua hai đường cáp quang và có dự phòng. Máy chủ ứng dụng và khóa cứng đều nằm ở máy tính này. Dây chuyền có hai máy tính giám sát điều khiển (Viewer Control) để điều hành việc sản xuất, có thể tương tác với quá trình sản xuất, và một máy tính chỉ giám sát (Viewer Only), chạy trên văn phòng, để các nhà quản lý có thể giám sát số lượng sản phẩm theo thời gian thực. Quá trình sản xuất được theo dõi tin cậy với các giao diện màn hình của phần mềm Elipse E3, đảm bảo chất lượng cao hơn đối với thành phẩm. Để làm được việc đó, phần mềm đọc các thông tin động cơ thông qua việc truy vấn vào cơ sở dữ liệu của công ty, đảm bảo không có thông tin về sự hư hỏng hoặc hạn chế sử dụng.

Hình 1-Giao diện điều khiển dây chuyền lắp động cơ

AVM cũng đa có thể giám sát các quá trình không điển hình, như kiểm tra lại độ kín, in lại nhãn, và phân tách chất liệu. Các quá trình này có thể được giám sát hoàn toàn với các giao diện E3, có thể xem theo dõi người sử dụng chịu trách nhiệm thực thi công việc, cũng như thời gian sự kiện xảy ra và lý do tại sao việc đó được thực hiện. Hơn nữa, phần mềm của Elipse cho phép điều khiển tốc độ của các bộ biến tần và sự di chuyển của cần điều khiển các thiết bị chấp hành, cũng như thực hiện các chu kỳ trống cho việc thử nghiệm dây chuyền. Phần mềm cũng có thể giám sát thời gian chu kỳ của thông tin và đánh giá các lỗi đánh máy trong các báo cáo sản xuất.

Hình 2-Giao diện thử nghiệm, cấu hình, thiết lập thông số

Đặc điểm khác của phần mềm này là khả năng cung cấp lập trình logic vận hành để thiết lập ra việc thực hiện của các dây chuyền sản xuất. Do đó, công ty không cần phải thuê một công ty chuyên về tự động hóa để thiết lập bất kỳ việc lập trình mới cho việc sản xuất mẫu động cơ mới, vì Elipse E3 đã làm sẵn chức năng này trong hệ thống. Đây là giải pháp cho phép kích hoạt hoặc vô hiệu hóa các thiết bị như các kẹp nối và các ổ cắm (công cụ để đặt hoặc tháo các ốc), ngoài ra còn cho thay đổi thiết bị đổi nối, máy nén khí, và các hệ thống truyền dẫn (các thành phần động cơ). Phần mềm cũng cho phép lựa chọn chương trình và công cụ siết chặt linh kiện điện tử, cũng như xác định lực siết để sản xuất mỗi động cơ trên dây chuyền.

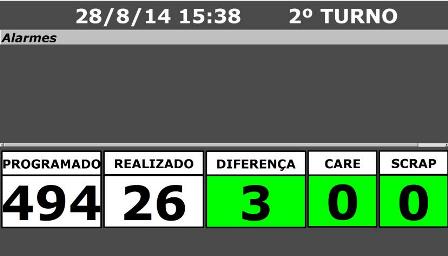

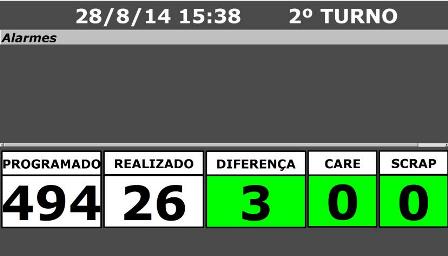

Hình 3-Giao diện lập trình thay thế, máy khí nén, ổ cắm và các bộ phận trên dây chuyền sản xuất

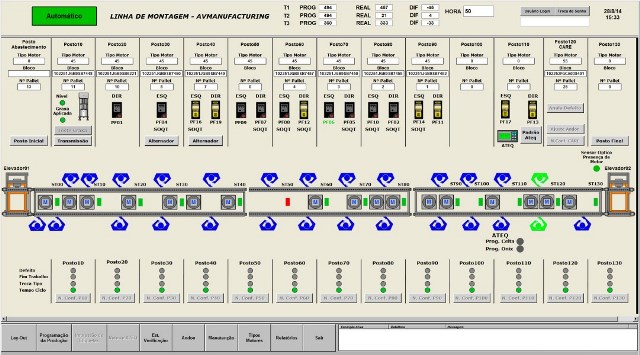

Điểm cuối cùng, E3 cũng cung cấp một hệ thống cảnh báo, giám sát qua một màn hình LCD, cho phép giám sát số lượng động cơ được sản xuất và đã được hoàn thiện, cũng như sự xuất hiện các lỗi trong(SCRAP) và sau (CARE) khi sản xuất. Các công việc thực hiện cũng có thể được điều khiển thông qua các bảng “khác biệt”, các số mầu xanh là số động cơ được sản xuất vượt mục tiêu, và mầu đỏ thể hiện số lượng không đạt. Với màn hình được đặt ở trung tâm của nhà máy, các cảnh báo được theo dõi từ xa, giúp cho việc chuẩn đoán và giải quyết an toàn và nhanh hơn. Hình 4-Màn hình LCD điều khiển cảnh báo

Hình 4-Màn hình LCD điều khiển cảnh báo

LỢI ÍCH

Theo Mateus Marenco, bộ phận phân tích các dự án của CEVA Logistics, ứng dụng Elipse E3 đã mang nhiều lợi ích cho AVM, đặc biệt là bảo trì nhà máy, bởi có nhiều quá trình khác nhau của dây chuyền sản xuất được theo dõi với sự an toàn, nhanh chóng và chính xác. “Nếu có bất kỳ vấn đề xuất hiện tại 15 trạm xa trung tâm, giao diện E3 cho phép phát hiện nhanh lỗi, và cho phép sửa chữa lỗi nhanh và chính xác nhất có thể”, ông nói. Marenco cũng chỉ ra, người vận hành giờ có thể đăng nhập vào ứng dụng từ xa để điều chỉnh từ xa đối với các vấn đề mà trước đây đòi hỏi các đội thực hiện có kỹ năng, đây là sự thay đổi tích cực mà Elipse E3 đem lại. Các lợi ich mà Elipse E3 đem lại:- Dây chuyền sản xuất được giám sát trực tuyến với các màn hình giao diện E3.

- Người vận hành bây giờ có thể đăng nhập và thực hiện các lệnh điều khiển, mà trước đây đòi hỏi các đội nhân lực có kỹ năng.

- Giám sát hiệu quả hơn, giúp cho bảo trì nhanh chóng và xử lý các vấn đề của dây chuyền sản xuất nhanh.

- Các biến số của quá trình sản xuất có thể được theo dõi một cách chính xác và an toàn.

THÔNG TIN KỸ THUẬT

Khách hàng: AV Manufacturing - Industry and Trade of Motor Vehicle Parts and Accessories Ltd. Đơn vị tích hợp: TagInfo Software and Hardware Training and Maintenance Ltd. Gói phần mềm sử dụng: Elipse E3 Nền tảng phần mềm: Windows Server 2008 R2 and Windows 7 Số lượng license: 3 Số lượng thông tin: 5000 Giao thức sử dụng: Zebra and Abcip

Elipse E3 hỗ trợ hệ thống bảo trì cho nhà máy sản xuất động cơ AV

Giải pháp của Elipse Software cho phép thực hiện các lệnh điều khiển nhanh, không cần các lao động có kỹ năng, trong khi dò tìm các quá trình sản xuất tại nhà máy động cơ tự động hóa AVM. Augusto Ribeiro Mendes Filho-Trung tâm thông tin Elipse SoftwareNHU CẦU

Được thành lập tháng 6 năm 2006, nhà máy AV (AVM) cung cấp các sản phẩm và dịch vụ cho ngành công nghiệp sản xuất và cung ứng. Trụ sở công ty tại Gravataí (miền Nam Brazil), công ty có 150 lao động và thuộc công ty CEVA Logistics, là một tập đoàn quản lý chuỗi cung ứng lớn nhất thế giới. Năm 2007, công ty đã đạt được chứng nhận ISO/TS 16949, do đó trở thành tài liệu tham khảo trong hệ thống cơ sở chất lượng QSB (Quality Basic System). Trong các loại hình dịch vụ cung cấp, AVM lắp ráp các mẫu động cơ với các bộ phận khác nhau. Bất kỳ khi nào có mẫu ô tô mới, công ty cần có các động cơ mới phải sẵn sàng, liên tục với các bộ phận mới. Với lý do này, AVM đã tới làm việc với Elipse, để có thể mở rộng các chức năng của giải pháp hiện có trong nhà máy. Để thực hiện dự án này, công ty đã được trợ giúp bởi phần mềm TagInfo, đào tạo phần cứng và bảo trì, đơn vị chịu trách nhiệm mở rộng ứng dụng.GIẢI PHÁP

Hệ thống tự động hóa của dự án này bao gồm các PLC Controllogix của Rockwell, sử dụng giao thức Abcip, Atlas Copco và Stanley nutrunners, thử nghiệm chặt chẽ và in các nhãn với mã vạch bằng máy inh Zebra. Dây chuyền được kết nối với máy chủ thông qua hai đường cáp quang và có dự phòng. Máy chủ ứng dụng và khóa cứng đều nằm ở máy tính này. Dây chuyền có hai máy tính giám sát điều khiển (Viewer Control) để điều hành việc sản xuất, có thể tương tác với quá trình sản xuất, và một máy tính chỉ giám sát (Viewer Only), chạy trên văn phòng, để các nhà quản lý có thể giám sát số lượng sản phẩm theo thời gian thực. Quá trình sản xuất được theo dõi tin cậy với các giao diện màn hình của phần mềm Elipse E3, đảm bảo chất lượng cao hơn đối với thành phẩm. Để làm được việc đó, phần mềm đọc các thông tin động cơ thông qua việc truy vấn vào cơ sở dữ liệu của công ty, đảm bảo không có thông tin về sự hư hỏng hoặc hạn chế sử dụng.

Hình 1-Giao diện điều khiển dây chuyền lắp động cơ

AVM cũng đa có thể giám sát các quá trình không điển hình, như kiểm tra lại độ kín, in lại nhãn, và phân tách chất liệu. Các quá trình này có thể được giám sát hoàn toàn với các giao diện E3, có thể xem theo dõi người sử dụng chịu trách nhiệm thực thi công việc, cũng như thời gian sự kiện xảy ra và lý do tại sao việc đó được thực hiện. Hơn nữa, phần mềm của Elipse cho phép điều khiển tốc độ của các bộ biến tần và sự di chuyển của cần điều khiển các thiết bị chấp hành, cũng như thực hiện các chu kỳ trống cho việc thử nghiệm dây chuyền. Phần mềm cũng có thể giám sát thời gian chu kỳ của thông tin và đánh giá các lỗi đánh máy trong các báo cáo sản xuất.

Hình 2-Giao diện thử nghiệm, cấu hình, thiết lập thông số

Đặc điểm khác của phần mềm này là khả năng cung cấp lập trình logic vận hành để thiết lập ra việc thực hiện của các dây chuyền sản xuất. Do đó, công ty không cần phải thuê một công ty chuyên về tự động hóa để thiết lập bất kỳ việc lập trình mới cho việc sản xuất mẫu động cơ mới, vì Elipse E3 đã làm sẵn chức năng này trong hệ thống. Đây là giải pháp cho phép kích hoạt hoặc vô hiệu hóa các thiết bị như các kẹp nối và các ổ cắm (công cụ để đặt hoặc tháo các ốc), ngoài ra còn cho thay đổi thiết bị đổi nối, máy nén khí, và các hệ thống truyền dẫn (các thành phần động cơ). Phần mềm cũng cho phép lựa chọn chương trình và công cụ siết chặt linh kiện điện tử, cũng như xác định lực siết để sản xuất mỗi động cơ trên dây chuyền.

Hình 3-Giao diện lập trình thay thế, máy khí nén, ổ cắm và các bộ phận trên dây chuyền sản xuất

Điểm cuối cùng, E3 cũng cung cấp một hệ thống cảnh báo, giám sát qua một màn hình LCD, cho phép giám sát số lượng động cơ được sản xuất và đã được hoàn thiện, cũng như sự xuất hiện các lỗi trong(SCRAP) và sau (CARE) khi sản xuất. Các công việc thực hiện cũng có thể được điều khiển thông qua các bảng “khác biệt”, các số mầu xanh là số động cơ được sản xuất vượt mục tiêu, và mầu đỏ thể hiện số lượng không đạt. Với màn hình được đặt ở trung tâm của nhà máy, các cảnh báo được theo dõi từ xa, giúp cho việc chuẩn đoán và giải quyết an toàn và nhanh hơn. Hình 4-Màn hình LCD điều khiển cảnh báo

Hình 4-Màn hình LCD điều khiển cảnh báo

LỢI ÍCH

Theo Mateus Marenco, bộ phận phân tích các dự án của CEVA Logistics, ứng dụng Elipse E3 đã mang nhiều lợi ích cho AVM, đặc biệt là bảo trì nhà máy, bởi có nhiều quá trình khác nhau của dây chuyền sản xuất được theo dõi với sự an toàn, nhanh chóng và chính xác. “Nếu có bất kỳ vấn đề xuất hiện tại 15 trạm xa trung tâm, giao diện E3 cho phép phát hiện nhanh lỗi, và cho phép sửa chữa lỗi nhanh và chính xác nhất có thể”, ông nói. Marenco cũng chỉ ra, người vận hành giờ có thể đăng nhập vào ứng dụng từ xa để điều chỉnh từ xa đối với các vấn đề mà trước đây đòi hỏi các đội thực hiện có kỹ năng, đây là sự thay đổi tích cực mà Elipse E3 đem lại. Các lợi ich mà Elipse E3 đem lại:- Dây chuyền sản xuất được giám sát trực tuyến với các màn hình giao diện E3.

- Người vận hành bây giờ có thể đăng nhập và thực hiện các lệnh điều khiển, mà trước đây đòi hỏi các đội nhân lực có kỹ năng.

- Giám sát hiệu quả hơn, giúp cho bảo trì nhanh chóng và xử lý các vấn đề của dây chuyền sản xuất nhanh.

- Các biến số của quá trình sản xuất có thể được theo dõi một cách chính xác và an toàn.

THÔNG TIN KỸ THUẬT

Khách hàng: AV Manufacturing - Industry and Trade of Motor Vehicle Parts and Accessories Ltd. Đơn vị tích hợp: TagInfo Software and Hardware Training and Maintenance Ltd. Gói phần mềm sử dụng: Elipse E3 Nền tảng phần mềm: Windows Server 2008 R2 and Windows 7 Số lượng license: 3 Số lượng thông tin: 5000 Giao thức sử dụng: Zebra and AbcipElipse E3 hỗ trợ hệ thống bảo trì cho nhà máy sản xuất động cơ AV

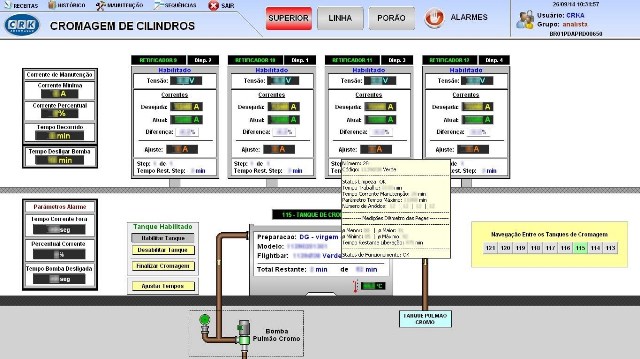

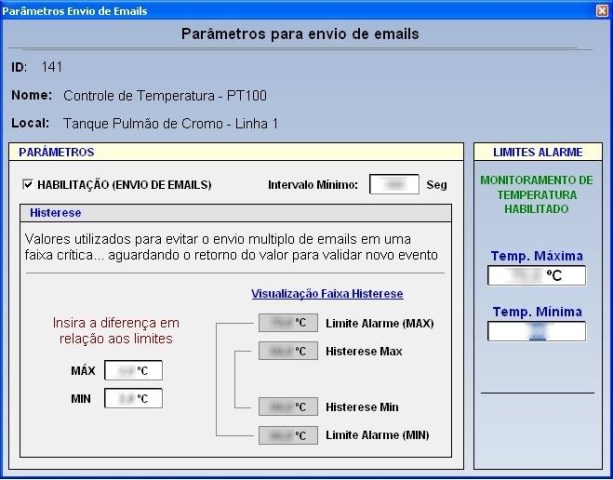

Ứng dụng phần mềm Elipse E3 giám sát-điều khiển quá trình mạ Crôm cho xylanh của STIHLỨng dụng phần mềm Elipse E3 giám sát-điều khiển quá trình mạ Crôm cho xylanh của STIHL

Giải pháp của Elipse cho phép 9 người vận hành mỗi ca để điều khiển các giai đoạn mạ, sử dụng trong nhà máy diện tích 65.000 foot vuông Augusto Ribeiro Mendes Filho- Trung tâm thông tin Elipse SoftwareNHU CẦU

Với các sản phẩm được thiết kế cho lâm nghiệp, nông nghiệp, nhà cửa và các công trình xây dựng,Stihl cung cấp các sản phẩm công cụ cầm tay thông qua 2.400 cửa hàng trên toàn Brazil. Trụ sở công ty đặt tại São Leopoldo (Nam Brazil), có hơn 2.000 lao động, và là công ty dẫn đầu thị trường. Để có được cái nhìn tổng quan về quá trình mạ crôm cho các xy lanh động cơ (các chi tiết động cơ được tổ hợp trong thiết bị của công ty sản xuất), Stihl đã quyết định sử dụng Elipse E3, đây là giải pháp do Elipse Software phát triển. Để triển khai hệ thống, công ty đã được công ty tự động hóa công nghiệp CRK trợ giúp, đây là công ty chuyên về lĩnh vực tự động hóa công nghiệp và sản xuất các máy móc đặc biệt. Từ năm 1991, CRK đã làm việc trong mảng phát triển phần phần, thiết kế điện-điện tử, lắp ráp tủ bảng điều khiển, và lắp đặt các máy công cụ. Công ty cũng cung cấp các dịch vụ như lắp đặt cơ khí, máy móc, và sản xuất các thiết bị điện tử đặc biệt cho các dịch vụ điều khiển quá trình. Hình 1- Xy lanh động cơ trước khi được mạ

Hình 1- Xy lanh động cơ trước khi được mạ

GIẢI PHÁP

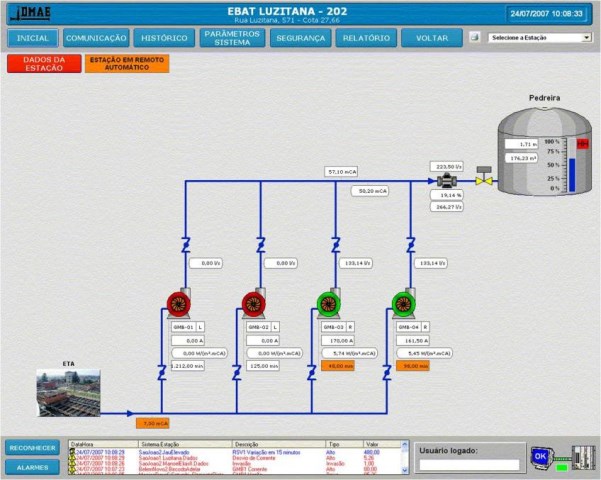

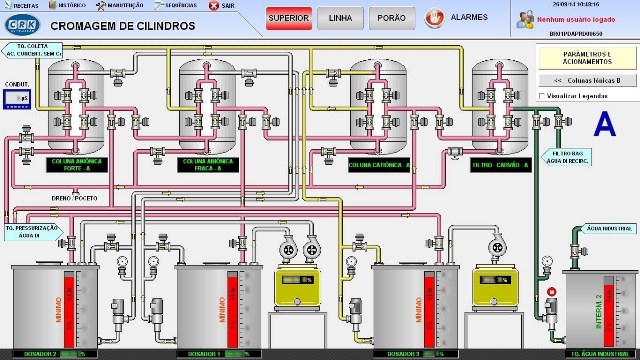

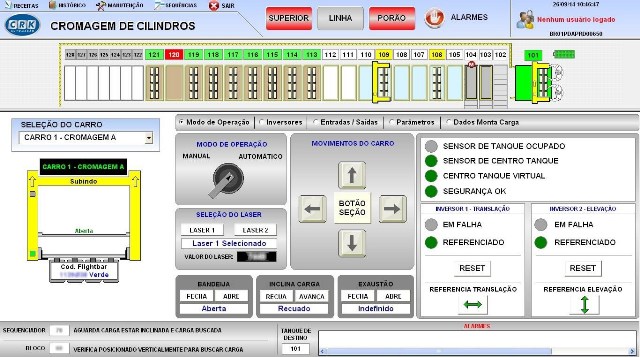

Mạ crôm cứng là quá trình crôm được đưa vào các khoang bên trong của xylanh, giúp các xylanh chống được các ma sát liên tục do pittông. Quá trình mạ crôm được thực hiện tại 2 phân xưởng được đặt tại trụ sở Stihl ở Brazil và São Leopoldo: dây chuyền mạ 2 được đặt ở tòa nhà đầu, và dây chuyền mạ 3 được đặt ở tòa nhà khác. Cả hai dây chuyền đều nằm trong cùng nhà máy có diện tích 65 nghìn feet vuông, và được điều khiển bởi 9 vận hành viên/ca: sáu người cho dây chuyền 2 và 3 người cho dây chuyền 3.

Hình 2-Dây chuyền mạ số 3

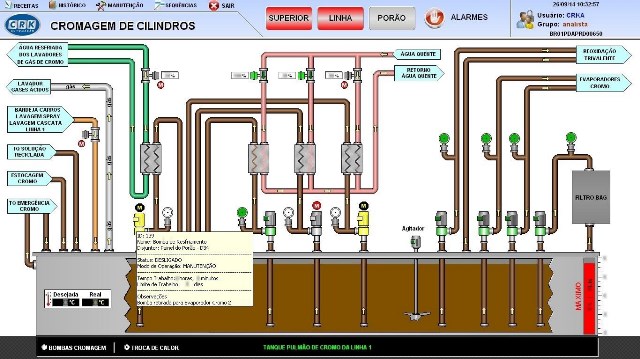

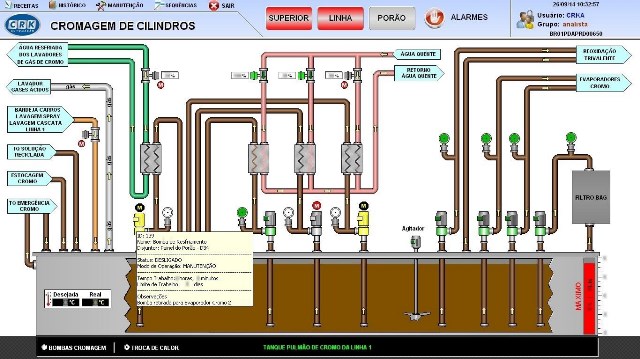

Hệ thống tự động hóa Elipse E3 cho phép người vận hành giám sát và điều khiển toàn bộ các giai đoạn và các thiết bị có liên quan tới quá trình mạ, gồm các bơm, có nhiệm vụ gửi hóa chất tới các dây chuyền mạ. Phần mềm cho phép người vận hành giám sát trạng thái các bơm này thông qua giao diện máy tính, màu xanh thể hiện thiết bị được kết nối, màu đỏ thể hiện chế độ vận hành bằng tay, màu vàng thể hiện thiết bị ở chế độ bảo trì. Ngoài ra, người vận hành có thể quan sát bơm đã vận hành bao lâu, các chế độ nghỉ và bảo trì.

Hình 3-Giao diện giám sát trạng thái: bơm 139 tắt và đang ở chế độ bảo trì.

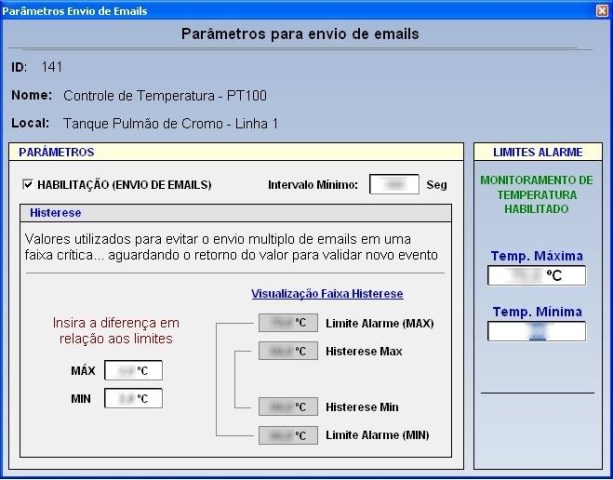

Một đặc điểm phần mềm cung cấp đó là chức năng điều khiển độ pH và nhiệt độ của thùng chứa tẩy rửa các xylanh để chuẩn bị cho công đoạn mạ crôm với các hóa chất do các bơm đưa vào thùng. Ngoài ra, E3 cho phép giám sát các thùng chứa thực hiện việc trao đổi ion và catrion, ở đây các quá trình làm sạch các hóa chất tẩy rửa sẽ được tái sử dụng để không gây ô nhiễm.

Hình 4-Giao diện giám sát hệ thống trao đổi ion và catrion.

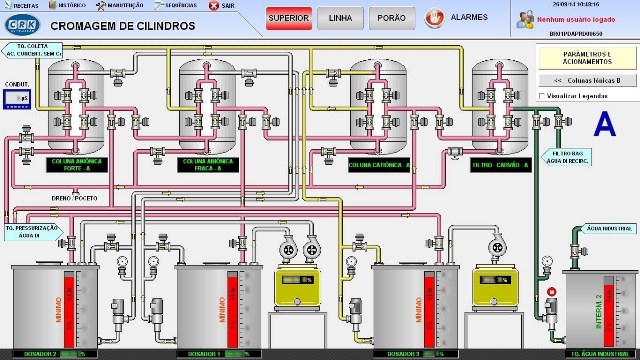

Như đề cập ở phần trước, Elipse E3 cho phép người vận hành có bảng điều khiển toàn bộ các giai đoạn của quá trình mạ, được thực hiện tại ba cấp nhà máy (cơ sở, mạ, và cao hơn). Trong giai đoạn khởi đầu, các bộ phận của xylanh đã được mạ được đặt trong các rổ chứa, và chúng sẽ được rửa để chuẩn bị cho lưu kho, được gọi thanh treo sản phẩm (flighbar)

Hình 5-Điều khiển xa và bằng tay cho các xe chở flightbar.

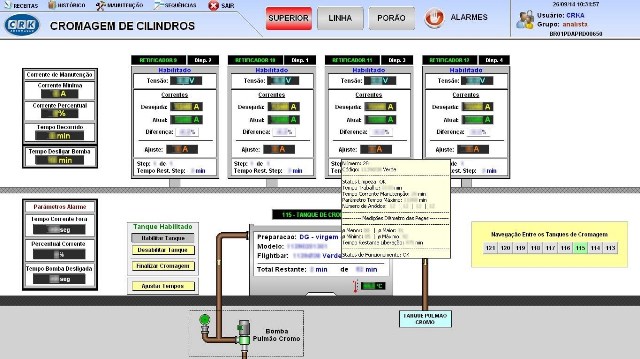

Tất cả các phần trong cùng một flighbar được mạ bởi một bộ chỉnh lưu. Các thiết bị này đưa dòng diện và điện áp vào vật mạ, tạo nên hiện tượng mạ điện, gồm quá trình thêm crôm loãng và dính kim loại vào xylanh. Việc hiệu chỉnh bộ chỉnh lưu, điện áp, và dòng điện cũng như sự dịch chuyển của flightbar, đều được giám sát và điều chỉnh bởi E3.

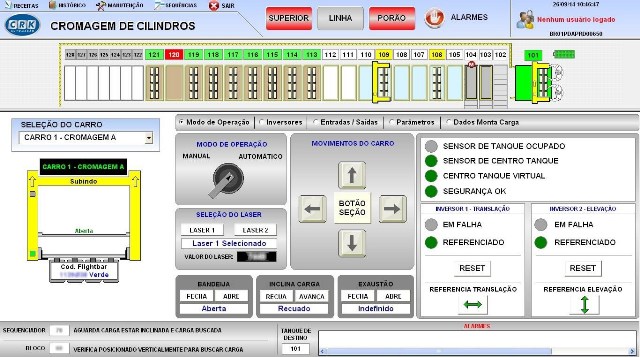

Hình 6-Giao diện hiển thị dòng điện và điện áp điều chỉnh bởi bộ chỉnh lưu, các thông số liên quan tới việc mạ ở thùng chứa số 115

Việc điều khiển giống nhau thực hiện ở các bơm được thực hiện bởi các bộ chỉnh lưu, biểu tượng màu trắng có nghĩa thiết bị đang tắt, màu xanh có nghĩa đang hoạt động, và màu đỏ thể hiện trạng thái cảnh báo. Nếu người sử dụng mong muốn xem nội dung chi tiết hơn về một cảnh báo, chỉ cần đơn giản truy cập tới màn hình cảnh báo để kiểm tra xem vấn đề là nghiêm trọng hay không. Hệ thống cảnh báo Elipse E3 thông tin cho người vận hành thời điểm xảy ra vấn đề được xác định trên các dây chuyền mạ. Ví dụ, mỗi chi tiết có một giới hạn thời gian dừng trên đĩa để thực hiện việc phủ hóa chất. Nếu quá thời gian, hệ thống sẽ thông báo flightbar xuất hiện sự cố và đội bảo trì có thể quyết định có dừng quá trình không, nếu các chi tiết trên đĩa phải tách ra hay không. Tầm quan trọng của hệ thống cảnh báo cũng có thể giám sát các thùng chứa. Mỗi thùng chứa có các sensor, chúng tạo ra các tín hiệu cảnh báo nếu nhiệt độ trong thùng nằm ngoài dải tiêu chuẩn cho việc mạ crôm. Vì thế, đội bảo trì có thể triển khai hiệu chỉnh lại các hư hỏng nhanh hơn và hiệu quả hơn, đảm bảo chất lượng cho quá trình mạ. Hình 7-Khi nhiệt độ trong thùng nằm ngoài dải tiêu chuẩn, cảnh báo sẽ được kích hoạt

Hình 7-Khi nhiệt độ trong thùng nằm ngoài dải tiêu chuẩn, cảnh báo sẽ được kích hoạt

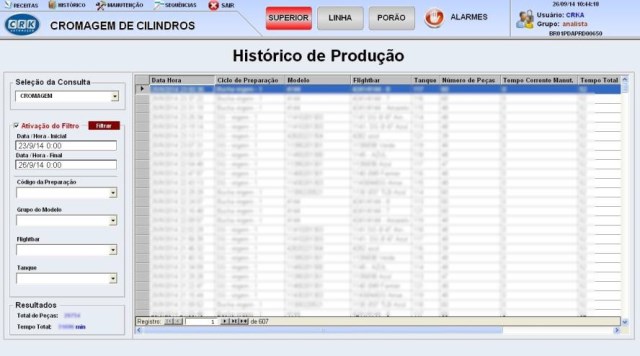

Phần mềm Elipse E3 cũng cho phép giám sát độ dày và đường kính cuối cùng của mỗi xylanh được sản xuất sau khi được mà crôm, để xem các xylanh này có sử dụng được hay không. Bởi vì quá trình mạ có thể làm tăng độ dày của các chi tiết, và làm cho đường kính bên trong xylanh bị giảm đi, nếu các thoogn số không đạt tiêu chuẩn, xylanh sẽ không thể sử dụng được. Mỗi mẻ được kết thúc sản xuất, nhãn được in bởi phần mềm Elipse E3 với tất cả thông số liên quan tới quá trình sản xuất: nhiệt độ độ được giám sát trong thùng chứa khi tẩm hóa chất, thời gian vào và ra của mỗi giai đoạn, thời gian chuẩn bị, các cảnh báo, mẫu mã, flightbar được sử dụng, dòng điện, và đường kính cuối cùng của xylanh. Để tăng cường hơn cho việc điều khiển, phần mềm cho phép giám sát khối lượng các mẫu đã được mạ thông qua các biểu đồ và dữ liệu quá khứ. Với các công cụ này, người vận hành có thể truy cập tới các thoogn tin của mẫu mã và số lượng các chi tiết được sản xuất, ngày/thời gian sản xuất, flightbar và các thùng chứa, thời gian về nhân công và bảo trì, nhiệt độ liên quan tới quá trình mạ cứng.

Hình 8-Lịch sử của quá trình sản xuất

Lưu ý rằng toàn dây chuyền sản xuất, từ giai đoạn tẩm hóa chất tới giai đoạn mạ crôm theo lệnh sản xuất được thực hiện bởi phần mềm, phần mềm chịu trách nhiệm thiết lập các khoảng thời gian giữa đầu vào và ra của các lô sản xuất. Mục địch của việc điều khiển này là giữ nhịp cho các lô sản xuất, tránh được các khoảng cách thời gian quá lớn của quá trình sản xuất, vì thế tăng được tốc độ và tổ chức đối với quá trình sản xuất. Hơn nữa, Stihl xử lý các chất gas của các hóa chất trong các dây truyền mạ, trước khi chúng được thải ra môi trường. Điều này cũng được áp dụng cho nước được sử dụng trong quá trình, nước được xử lý trong nhà máy xử lý nước thải, đảm bảo nước được làm tinh khiết, có thể tái sử dụng trong các dây chuyền mạ mới. Hình 9-Ống trùm được sử dụng để xử lý không khí của quá trình mạ trước khi được thải ra môi trường

Hình 9-Ống trùm được sử dụng để xử lý không khí của quá trình mạ trước khi được thải ra môi trường

LỢI ÍCH

- Giảm chi phí mua hóa chất sử dụng cho việc tẩm hóa chất cho quá trình mạ crôm.

- Không cần nhiều chuyên gia để điều khiển quá trình.

- Giám sát tổng thể quá trình mạ crôm với các màn hình giao diện của Elipse E3 và bảng tổng hợp số lượng, và dữ liệu cảnh báo quá khứ.

- Việc điều khiển các bơm dùng trong quá trình đưa chất lỏng và hóa chất tới các giai đoạn chuẩn bị và mạ.

- Giám sát các nhiệt độ và mức độ pH của hóa chấ được sử dụng cho việc mạ.

- Điều khiển các phụ tải điện và điện áp của các bộ chỉnh lưu.

- Điều khiển việc xứ lý gas sinh ra do quá trình mạ, đảm bảo chất thải sạch, và có thể tái sử dụng cho quá trình mới.

- Hệ thống cảnh báo thông tin cho người vận hành các diễn biến xảy ra của quá trình.

- Điều khiển các xe và flightbar được sử dụng để vận chuyển các chi tiết của xylanh được mạ.

- Giám sát độ dầy và đường kính bên trong của xylanh crom để xác định xylyanh có được sử dụng hay không.

THÔNG TIN KỸ THUẬT

Khách hàng: STIHL Machinery Ltd. Đơn vị tích hợp: CRK Industrial Automation Ltd. Gói phần mềm: E3 Nền tảng phần mêm: Windows 7 (64 bits) và Windows XP (32 bits) Số lượng license: 12 Số lượng I/O: 20.000 Giao thức sử dụng: Simatic Net

Ứng dụng phần mềm Elipse E3 giám sát-điều khiển quá trình mạ Crôm cho xylanh của STIHL

Giải pháp của Elipse cho phép 9 người vận hành mỗi ca để điều khiển các giai đoạn mạ, sử dụng trong nhà máy diện tích 65.000 foot vuông Augusto Ribeiro Mendes Filho- Trung tâm thông tin Elipse SoftwareNHU CẦU

Với các sản phẩm được thiết kế cho lâm nghiệp, nông nghiệp, nhà cửa và các công trình xây dựng,Stihl cung cấp các sản phẩm công cụ cầm tay thông qua 2.400 cửa hàng trên toàn Brazil. Trụ sở công ty đặt tại São Leopoldo (Nam Brazil), có hơn 2.000 lao động, và là công ty dẫn đầu thị trường. Để có được cái nhìn tổng quan về quá trình mạ crôm cho các xy lanh động cơ (các chi tiết động cơ được tổ hợp trong thiết bị của công ty sản xuất), Stihl đã quyết định sử dụng Elipse E3, đây là giải pháp do Elipse Software phát triển. Để triển khai hệ thống, công ty đã được công ty tự động hóa công nghiệp CRK trợ giúp, đây là công ty chuyên về lĩnh vực tự động hóa công nghiệp và sản xuất các máy móc đặc biệt. Từ năm 1991, CRK đã làm việc trong mảng phát triển phần phần, thiết kế điện-điện tử, lắp ráp tủ bảng điều khiển, và lắp đặt các máy công cụ. Công ty cũng cung cấp các dịch vụ như lắp đặt cơ khí, máy móc, và sản xuất các thiết bị điện tử đặc biệt cho các dịch vụ điều khiển quá trình. Hình 1- Xy lanh động cơ trước khi được mạ

Hình 1- Xy lanh động cơ trước khi được mạ

GIẢI PHÁP

Mạ crôm cứng là quá trình crôm được đưa vào các khoang bên trong của xylanh, giúp các xylanh chống được các ma sát liên tục do pittông. Quá trình mạ crôm được thực hiện tại 2 phân xưởng được đặt tại trụ sở Stihl ở Brazil và São Leopoldo: dây chuyền mạ 2 được đặt ở tòa nhà đầu, và dây chuyền mạ 3 được đặt ở tòa nhà khác. Cả hai dây chuyền đều nằm trong cùng nhà máy có diện tích 65 nghìn feet vuông, và được điều khiển bởi 9 vận hành viên/ca: sáu người cho dây chuyền 2 và 3 người cho dây chuyền 3.

Hình 2-Dây chuyền mạ số 3

Hệ thống tự động hóa Elipse E3 cho phép người vận hành giám sát và điều khiển toàn bộ các giai đoạn và các thiết bị có liên quan tới quá trình mạ, gồm các bơm, có nhiệm vụ gửi hóa chất tới các dây chuyền mạ. Phần mềm cho phép người vận hành giám sát trạng thái các bơm này thông qua giao diện máy tính, màu xanh thể hiện thiết bị được kết nối, màu đỏ thể hiện chế độ vận hành bằng tay, màu vàng thể hiện thiết bị ở chế độ bảo trì. Ngoài ra, người vận hành có thể quan sát bơm đã vận hành bao lâu, các chế độ nghỉ và bảo trì.

Hình 3-Giao diện giám sát trạng thái: bơm 139 tắt và đang ở chế độ bảo trì.

Một đặc điểm phần mềm cung cấp đó là chức năng điều khiển độ pH và nhiệt độ của thùng chứa tẩy rửa các xylanh để chuẩn bị cho công đoạn mạ crôm với các hóa chất do các bơm đưa vào thùng. Ngoài ra, E3 cho phép giám sát các thùng chứa thực hiện việc trao đổi ion và catrion, ở đây các quá trình làm sạch các hóa chất tẩy rửa sẽ được tái sử dụng để không gây ô nhiễm.

Hình 4-Giao diện giám sát hệ thống trao đổi ion và catrion.

Như đề cập ở phần trước, Elipse E3 cho phép người vận hành có bảng điều khiển toàn bộ các giai đoạn của quá trình mạ, được thực hiện tại ba cấp nhà máy (cơ sở, mạ, và cao hơn). Trong giai đoạn khởi đầu, các bộ phận của xylanh đã được mạ được đặt trong các rổ chứa, và chúng sẽ được rửa để chuẩn bị cho lưu kho, được gọi thanh treo sản phẩm (flighbar)

Hình 5-Điều khiển xa và bằng tay cho các xe chở flightbar.

Tất cả các phần trong cùng một flighbar được mạ bởi một bộ chỉnh lưu. Các thiết bị này đưa dòng diện và điện áp vào vật mạ, tạo nên hiện tượng mạ điện, gồm quá trình thêm crôm loãng và dính kim loại vào xylanh. Việc hiệu chỉnh bộ chỉnh lưu, điện áp, và dòng điện cũng như sự dịch chuyển của flightbar, đều được giám sát và điều chỉnh bởi E3.

Hình 6-Giao diện hiển thị dòng điện và điện áp điều chỉnh bởi bộ chỉnh lưu, các thông số liên quan tới việc mạ ở thùng chứa số 115

Việc điều khiển giống nhau thực hiện ở các bơm được thực hiện bởi các bộ chỉnh lưu, biểu tượng màu trắng có nghĩa thiết bị đang tắt, màu xanh có nghĩa đang hoạt động, và màu đỏ thể hiện trạng thái cảnh báo. Nếu người sử dụng mong muốn xem nội dung chi tiết hơn về một cảnh báo, chỉ cần đơn giản truy cập tới màn hình cảnh báo để kiểm tra xem vấn đề là nghiêm trọng hay không. Hệ thống cảnh báo Elipse E3 thông tin cho người vận hành thời điểm xảy ra vấn đề được xác định trên các dây chuyền mạ. Ví dụ, mỗi chi tiết có một giới hạn thời gian dừng trên đĩa để thực hiện việc phủ hóa chất. Nếu quá thời gian, hệ thống sẽ thông báo flightbar xuất hiện sự cố và đội bảo trì có thể quyết định có dừng quá trình không, nếu các chi tiết trên đĩa phải tách ra hay không. Tầm quan trọng của hệ thống cảnh báo cũng có thể giám sát các thùng chứa. Mỗi thùng chứa có các sensor, chúng tạo ra các tín hiệu cảnh báo nếu nhiệt độ trong thùng nằm ngoài dải tiêu chuẩn cho việc mạ crôm. Vì thế, đội bảo trì có thể triển khai hiệu chỉnh lại các hư hỏng nhanh hơn và hiệu quả hơn, đảm bảo chất lượng cho quá trình mạ. Hình 7-Khi nhiệt độ trong thùng nằm ngoài dải tiêu chuẩn, cảnh báo sẽ được kích hoạt

Hình 7-Khi nhiệt độ trong thùng nằm ngoài dải tiêu chuẩn, cảnh báo sẽ được kích hoạt

Hình 8-Lịch sử của quá trình sản xuất

Lưu ý rằng toàn dây chuyền sản xuất, từ giai đoạn tẩm hóa chất tới giai đoạn mạ crôm theo lệnh sản xuất được thực hiện bởi phần mềm, phần mềm chịu trách nhiệm thiết lập các khoảng thời gian giữa đầu vào và ra của các lô sản xuất. Mục địch của việc điều khiển này là giữ nhịp cho các lô sản xuất, tránh được các khoảng cách thời gian quá lớn của quá trình sản xuất, vì thế tăng được tốc độ và tổ chức đối với quá trình sản xuất. Hơn nữa, Stihl xử lý các chất gas của các hóa chất trong các dây truyền mạ, trước khi chúng được thải ra môi trường. Điều này cũng được áp dụng cho nước được sử dụng trong quá trình, nước được xử lý trong nhà máy xử lý nước thải, đảm bảo nước được làm tinh khiết, có thể tái sử dụng trong các dây chuyền mạ mới. Hình 9-Ống trùm được sử dụng để xử lý không khí của quá trình mạ trước khi được thải ra môi trường

Hình 9-Ống trùm được sử dụng để xử lý không khí của quá trình mạ trước khi được thải ra môi trường

LỢI ÍCH

- Giảm chi phí mua hóa chất sử dụng cho việc tẩm hóa chất cho quá trình mạ crôm.

- Không cần nhiều chuyên gia để điều khiển quá trình.

- Giám sát tổng thể quá trình mạ crôm với các màn hình giao diện của Elipse E3 và bảng tổng hợp số lượng, và dữ liệu cảnh báo quá khứ.

- Việc điều khiển các bơm dùng trong quá trình đưa chất lỏng và hóa chất tới các giai đoạn chuẩn bị và mạ.

- Giám sát các nhiệt độ và mức độ pH của hóa chấ được sử dụng cho việc mạ.

- Điều khiển các phụ tải điện và điện áp của các bộ chỉnh lưu.

- Điều khiển việc xứ lý gas sinh ra do quá trình mạ, đảm bảo chất thải sạch, và có thể tái sử dụng cho quá trình mới.

- Hệ thống cảnh báo thông tin cho người vận hành các diễn biến xảy ra của quá trình.

- Điều khiển các xe và flightbar được sử dụng để vận chuyển các chi tiết của xylanh được mạ.

- Giám sát độ dầy và đường kính bên trong của xylanh crom để xác định xylyanh có được sử dụng hay không.

THÔNG TIN KỸ THUẬT

Khách hàng: STIHL Machinery Ltd. Đơn vị tích hợp: CRK Industrial Automation Ltd. Gói phần mềm: E3 Nền tảng phần mêm: Windows 7 (64 bits) và Windows XP (32 bits) Số lượng license: 12 Số lượng I/O: 20.000 Giao thức sử dụng: Simatic NetỨng dụng phần mềm Elipse E3 giám sát-điều khiển quá trình mạ Crôm cho xylanh của STIHL

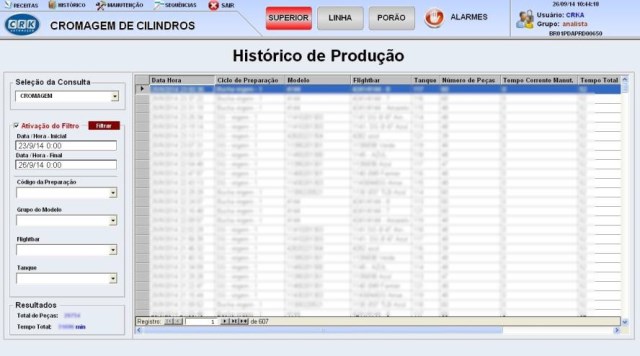

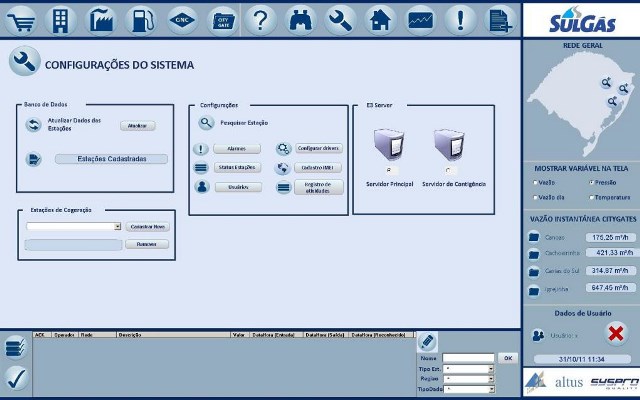

Hệ thống tự động hóa tại Sulgas với phần mềm Elipse E3Hệ thống tự động hóa tại Sulgas với phần mềm Elipse E3

Bài viết này giới thiệu giải pháp được sử dụng để giám sát các thông tin biến đối trong hệ thống phân phối gas tự nhiên được quản lý bởi Altus trong hệ thống giám sát và điều khiển của Sulgás. Augusto Ribeiro Mendes Filho-Trung tâm thông tin Elipse SoftwareNHU CẦU

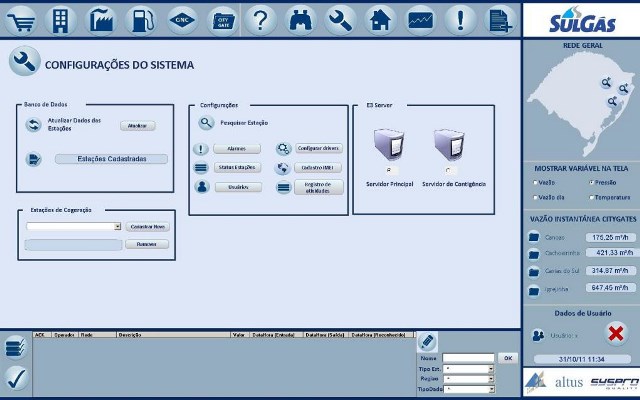

Công ty gas Rio Grande (Sulgás) chịu trách nhiệm cho việc tiếp thị (marketing) và phân phối gas tự nhiên bằng các đường ống dẫn trong bang Brazilian. Được thành lập năm 1993, công ty hoạt động như một công ty đa nguồn vốn, các cổ đông của công ty là công ty gas bang Rio Grande và công ty gas Petrobrás. Hiện nay, công ty có một mạng lưới phân phối bao trùm 542,3km (khoảng 335 dặm), phục vụ gần 5000 khách hàng công nghiệp, thương mại và khu dân cư. Do các đường ống nằm dưới mặt đất, trải rộng các khu vực nội đô và các khu vực nông thôn nên việc tiếp cận sẽ khó khăn, Sulgás cần sử dụng một hệ thống có khả năng giám sát các thông số hiện trường từ xa và theo thời gian thực, hệ thống SCADA có thể được điều khiển từ một trung tâm vận hành duy nhất, và loại bỏ yêu cầu về sự di chuyển tới các vị trí được giám sát. Với các yêu cầu đó, Sulgás đã thuê liên danh Altus và SYSPRO Quality để triển khai dự án, và sử dụng E3 được Elipse Software phát triển cho hệ thống giám sát điều khiển của họ. Với năm giấy phép (license) được mua: một dùng cho Server không giới hạn về số lượng tag, một cho cấu hình hot-standby Server (dự phòng), một Viewer Control (giám sát và điều khiển-Client), hai cho các server OPC. Ngoài ra, hai bộ điều khiển giao thức: Elipse SuperDriver-công nghệ mới nhất của Elipse, cho phép sử dụng nhiều giao thức trên cùng một kênh truyền thông duy nhất, Instromet 999 được Elipse Software phát triển cho ứng dụng chuyên biệt. Altus chịu trách nhiệm xây dựng hệ thống theo yêu cầu của khách hàng phù hợp với dự án. Cùng với Syspro Qulity, công ty cung cấp công nghệ truyền dẫn dữ liệu từ các đường ống phân phối của Sulgás tới hệ thống giám sát và điều khiển hệ thống phân phối.

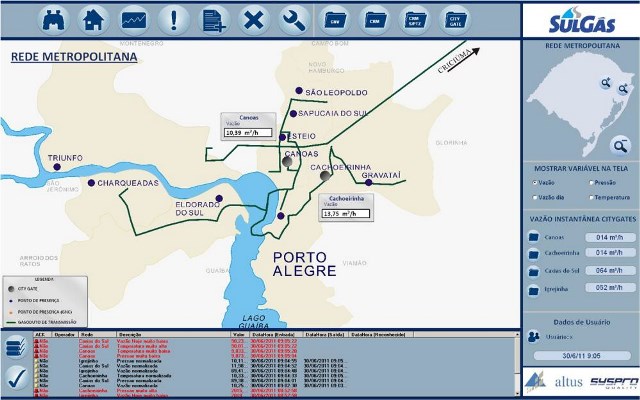

Hình 1- Màn hình cài đặt hệ thống

GIẢI PHÁP

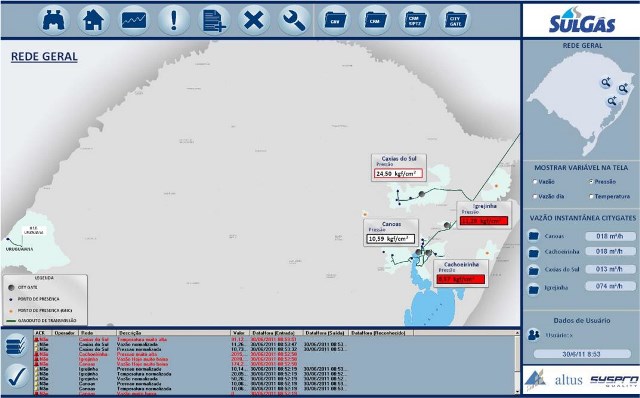

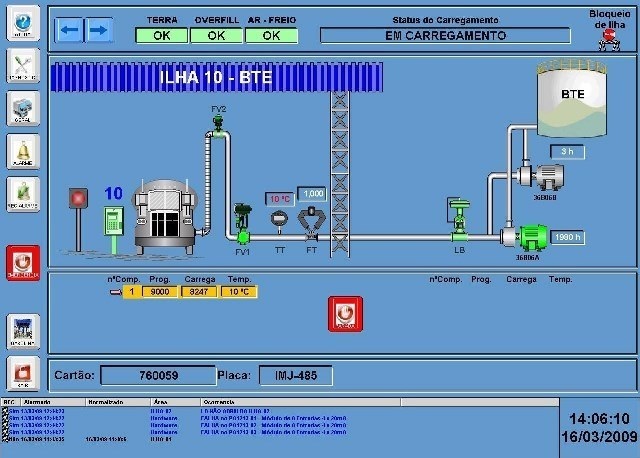

Các nhân viên vận hành của Sulgás có thể giám sát toàn bộ các thông số bao gồm các quá trình phân phối gas tự nhiên bằng các màn hình E3 và các công nghệ truyền dữ liệu thông qua GPRS. Áp suất, nhiệt độ, lưu lượng gas là các biến thông số có thể theo dõi trên các màn hình giám sát này.

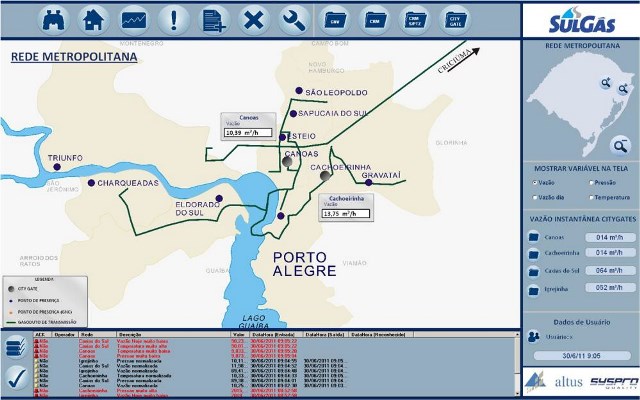

Hình 2-Màn hình hình điều khiển lưu lượng dọc theo các mạng lưới phấn phối được lắp đặt trong khu vực Porto Alegre

Số lượng gas do khách hàng tiêu thụ, cũng như các tình trạng của hệ thống chống ăn mòn của các đường ống dẫn phân phối khí sẽ được gửi tới E3. Ngoài ra, hệ thống còn cung cấp các dữ liệu liên quan tới kinh doanh cho bộ phận tham chiếu giá PRU (Price Reference Unit) của công ty. Hệ thống cảnh báo là một đặc trưng mà E3 cung cấp trong hệ thống giám sát. Hệ thống này cảnh báo tới người vận hành nếu có bất kỳ vấn đề được phát hiện trong hệ thống ống dẫn. Ví dụ, như khi áp suất nằm ngoài tiêu chuẩn bình thường. Khi vấn đề được phát hiện, phần mềm hiển thị một thông điệp trên màn hình, chỉ ra thời gian, ngày và nội dung chi tiết của cảnh báo.

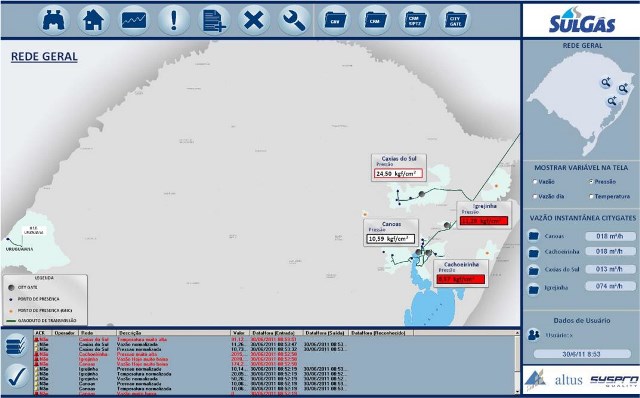

Hình 3- Màn hình điều khiển áp suất cho các mạng lưới phân phối trong các thành phố Caxias, Canoas, Cachoeirinha, và Igrejinha.

Mầu đỏ ở dưới đáy, là các cảnh báo đã được kiểm tra trong quá trình giám sát

Công cụ của E3 cung cấp các biểu đồ và thông tin quá khứ, tất cả được thiết kế theo yêu cầu của khách hàng, và cả hai tính năng đều có thể xuất thông tin thành file dạng PDF hoặc in ra máy in. Sulgás đã đầu tư khoảng 7 triệu USD để phát triển hoàn thiện dự án cho toàn bộ hệ thống và các cấu trúc. Dự án này gồm hệ thống giám sát của Elipse, truyền thông từ xa bằng GPRS, lắp đặt thiết bị tại các khách hàng, lăp đặt tại phòng điều khiển, và các chi phí cho máy tính và nhân công.

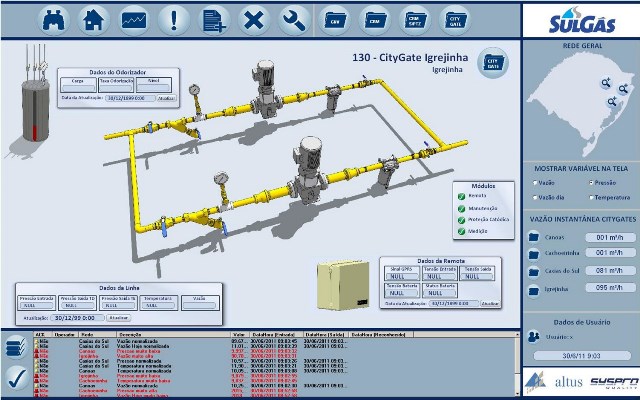

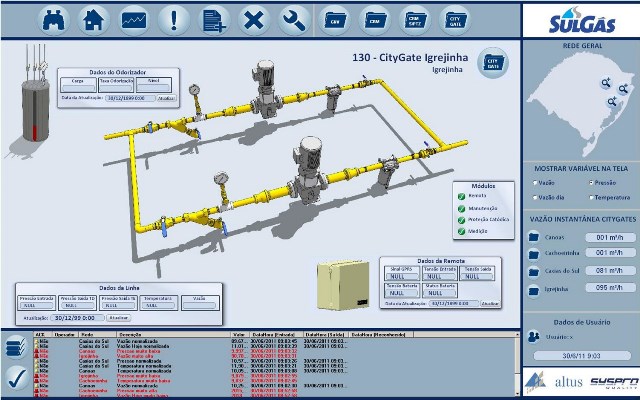

Hình 4-Màn hình điển hình thể hiện một trạm phân phối của Sulgas

“Phần mềm cho phép thực hiện với cấu trúc tin cậy và mạnh mẽ, vì thế cho phép tích hợp với các hệ thống nội bộ của Sulgás. Trong dự án, các công tác nghiên cứu đã được thực hiện để tìm kiếm các tính năng tiện ích, và kết quả là các giao diện với các chức năng nâng cao”, nhà phân tích tại Sulgás, người chịu trách nhiệm thực hiện dự án, Samuel H.Rosa nói,SuperDriver của ELIPSE

Để cải thiện truyền thông giữa các thiết bị được tích hợp trong hệ thống, chịu trách nhiệm đối với tự động hóa các tham số trường và các thiết bị liên quan trong việc phân phối gas, Sulgás đã quyết định sử dụng công nghệ mới nhất do Elipse phát triển gọi là Elipse SuperDriver, đây là bộ điều khiển có thể cho phép sử dụng nhiều giao thức trên cùng môt kênh truyền thông. Elipse SuperDriver có một cấu trúc để kết hợp nhiều bộ điều khiển, tạo các các mục gọi là Slave, các thiết lập cấu hình được phân tách với các cấu hình điều khiển riêng. Do đó, các tag thông tin I/O trong ứng dụng tham chiếu tới các Slave theo các trường thông số cài đặt, sẽ thu thập thông tin của Slave theo các chỉ định theo từng bộ điều khiển. Lưu ý rằng, các bộ điều khiển của Elipse để có thể kết hợp với nhau để tạo thành SuperDriver phải được phát triển thành IOKit (bộ công cụ thiết lập I/O) và cấu trúc của chúng được yêu cầu để cung cấp một giao tiếp Ethernet như lớp truyền thông tức thời cho ứng dụng.LỢI ÍCH

- Giám sát từ xa và theo thời gian thực các thông tin về áp suất, nhiệt độ, lưu lượng gas được Sulgás phân phối; Giám sát khối lượng gas mà các khách hàng sử dụng và các hệ thống chống ăn mòn các đường dẫn gas.

- Hệ thống cảnh báo cho người vận hành về bất kỳ vấn đề nào có thể ảnh hướng tới quá trình, với thông tin về ngày, thời gian, chi tiết nội dung trên các màn hình sự kiện.

- Cung cấp các dữ liệu liên quan tới hóa đơn thanh toán PRU của Sulgás

- Thực hiện thiết kế các biểu đồ và dữ liệu quá khứ, có thể xuất ra các file PDF và máy in, bao gồm toàn bộ các thông tin liên qua tới bất kỳ thông số nào của quá trình.

- Truyền thông tốt hơn giữa các thiết bị trong hệ thống, các thiết bị này chịu trách nhiệm tự động hóa các thông số hiện trường và các thiết bị có liên quan tới việc phân phối gas bằng Elipse SuperDriver.

THÔNG TIN KỸ THUẬT

Khách hàng: Sulgás Đơn vị tích hợp hệ thống: Liên danh Altus và Syspro Quality Gói phần mềm sử dụng: E3 Số lượng license: 5 Nền tảng phần mềm: Microsoft Windows Server 2008 and Microsoft Windows 7 Số lượng thông tin (tags): 50.000 tags (khởi dầu với 400 remote points, có thể mở rộng lên 10,000 points với công nghệ GPRS) Giao thức sử dụng (I/O Driver): Enron Modbus; Modbus RTU; Instromet 999 (Driver được phát triển cho ứng dụng này với Elipse)

Hệ thống tự động hóa tại Sulgas với phần mềm Elipse E3

Bài viết này giới thiệu giải pháp được sử dụng để giám sát các thông tin biến đối trong hệ thống phân phối gas tự nhiên được quản lý bởi Altus trong hệ thống giám sát và điều khiển của Sulgás. Augusto Ribeiro Mendes Filho-Trung tâm thông tin Elipse SoftwareNHU CẦU

Công ty gas Rio Grande (Sulgás) chịu trách nhiệm cho việc tiếp thị (marketing) và phân phối gas tự nhiên bằng các đường ống dẫn trong bang Brazilian. Được thành lập năm 1993, công ty hoạt động như một công ty đa nguồn vốn, các cổ đông của công ty là công ty gas bang Rio Grande và công ty gas Petrobrás. Hiện nay, công ty có một mạng lưới phân phối bao trùm 542,3km (khoảng 335 dặm), phục vụ gần 5000 khách hàng công nghiệp, thương mại và khu dân cư. Do các đường ống nằm dưới mặt đất, trải rộng các khu vực nội đô và các khu vực nông thôn nên việc tiếp cận sẽ khó khăn, Sulgás cần sử dụng một hệ thống có khả năng giám sát các thông số hiện trường từ xa và theo thời gian thực, hệ thống SCADA có thể được điều khiển từ một trung tâm vận hành duy nhất, và loại bỏ yêu cầu về sự di chuyển tới các vị trí được giám sát. Với các yêu cầu đó, Sulgás đã thuê liên danh Altus và SYSPRO Quality để triển khai dự án, và sử dụng E3 được Elipse Software phát triển cho hệ thống giám sát điều khiển của họ. Với năm giấy phép (license) được mua: một dùng cho Server không giới hạn về số lượng tag, một cho cấu hình hot-standby Server (dự phòng), một Viewer Control (giám sát và điều khiển-Client), hai cho các server OPC. Ngoài ra, hai bộ điều khiển giao thức: Elipse SuperDriver-công nghệ mới nhất của Elipse, cho phép sử dụng nhiều giao thức trên cùng một kênh truyền thông duy nhất, Instromet 999 được Elipse Software phát triển cho ứng dụng chuyên biệt. Altus chịu trách nhiệm xây dựng hệ thống theo yêu cầu của khách hàng phù hợp với dự án. Cùng với Syspro Qulity, công ty cung cấp công nghệ truyền dẫn dữ liệu từ các đường ống phân phối của Sulgás tới hệ thống giám sát và điều khiển hệ thống phân phối.

Hình 1- Màn hình cài đặt hệ thống

GIẢI PHÁP

Các nhân viên vận hành của Sulgás có thể giám sát toàn bộ các thông số bao gồm các quá trình phân phối gas tự nhiên bằng các màn hình E3 và các công nghệ truyền dữ liệu thông qua GPRS. Áp suất, nhiệt độ, lưu lượng gas là các biến thông số có thể theo dõi trên các màn hình giám sát này.

Hình 2-Màn hình hình điều khiển lưu lượng dọc theo các mạng lưới phấn phối được lắp đặt trong khu vực Porto Alegre

Số lượng gas do khách hàng tiêu thụ, cũng như các tình trạng của hệ thống chống ăn mòn của các đường ống dẫn phân phối khí sẽ được gửi tới E3. Ngoài ra, hệ thống còn cung cấp các dữ liệu liên quan tới kinh doanh cho bộ phận tham chiếu giá PRU (Price Reference Unit) của công ty. Hệ thống cảnh báo là một đặc trưng mà E3 cung cấp trong hệ thống giám sát. Hệ thống này cảnh báo tới người vận hành nếu có bất kỳ vấn đề được phát hiện trong hệ thống ống dẫn. Ví dụ, như khi áp suất nằm ngoài tiêu chuẩn bình thường. Khi vấn đề được phát hiện, phần mềm hiển thị một thông điệp trên màn hình, chỉ ra thời gian, ngày và nội dung chi tiết của cảnh báo.

Hình 3- Màn hình điều khiển áp suất cho các mạng lưới phân phối trong các thành phố Caxias, Canoas, Cachoeirinha, và Igrejinha. Mầu đỏ ở dưới đáy, là các cảnh báo đã được kiểm tra trong quá trình giám sát

Công cụ của E3 cung cấp các biểu đồ và thông tin quá khứ, tất cả được thiết kế theo yêu cầu của khách hàng, và cả hai tính năng đều có thể xuất thông tin thành file dạng PDF hoặc in ra máy in. Sulgás đã đầu tư khoảng 7 triệu USD để phát triển hoàn thiện dự án cho toàn bộ hệ thống và các cấu trúc. Dự án này gồm hệ thống giám sát của Elipse, truyền thông từ xa bằng GPRS, lắp đặt thiết bị tại các khách hàng, lăp đặt tại phòng điều khiển, và các chi phí cho máy tính và nhân công.

Hình 4-Màn hình điển hình thể hiện một trạm phân phối của Sulgas

“Phần mềm cho phép thực hiện với cấu trúc tin cậy và mạnh mẽ, vì thế cho phép tích hợp với các hệ thống nội bộ của Sulgás. Trong dự án, các công tác nghiên cứu đã được thực hiện để tìm kiếm các tính năng tiện ích, và kết quả là các giao diện với các chức năng nâng cao”, nhà phân tích tại Sulgás, người chịu trách nhiệm thực hiện dự án, Samuel H.Rosa nói,SuperDriver của ELIPSE

Để cải thiện truyền thông giữa các thiết bị được tích hợp trong hệ thống, chịu trách nhiệm đối với tự động hóa các tham số trường và các thiết bị liên quan trong việc phân phối gas, Sulgás đã quyết định sử dụng công nghệ mới nhất do Elipse phát triển gọi là Elipse SuperDriver, đây là bộ điều khiển có thể cho phép sử dụng nhiều giao thức trên cùng môt kênh truyền thông. Elipse SuperDriver có một cấu trúc để kết hợp nhiều bộ điều khiển, tạo các các mục gọi là Slave, các thiết lập cấu hình được phân tách với các cấu hình điều khiển riêng. Do đó, các tag thông tin I/O trong ứng dụng tham chiếu tới các Slave theo các trường thông số cài đặt, sẽ thu thập thông tin của Slave theo các chỉ định theo từng bộ điều khiển. Lưu ý rằng, các bộ điều khiển của Elipse để có thể kết hợp với nhau để tạo thành SuperDriver phải được phát triển thành IOKit (bộ công cụ thiết lập I/O) và cấu trúc của chúng được yêu cầu để cung cấp một giao tiếp Ethernet như lớp truyền thông tức thời cho ứng dụng.LỢI ÍCH