Tóm tắt

Sự hội tụ của các giao thức điều khiển trên thị trường đang định hình lại tự động hóa nhà máy. Nhu cầu ngày càng tăng của các sản phẩm theo yêu cầu của khách hàng chỉ là một trong các ví dụ của các xu hướng chuyển đổi các dây chuyền sản xuất trên toàn thế giới. Trong các chuỗi hoạt động liên tục của quá trình sản xuất tại các dây chuyền lắp đặt, chỉ số hiệu suất hiệu quả tổng thể hoạt động (OEE- Overall Efficiency Effectiveness) đã trở thành tiêu chuẩn so sánh, đưa ra các thông tin cho các nhà sản xuất việc họat động đang sản xuất các bộ phận hay sản phẩm chất lượng như thế nào, đáp ứng nhanh mức nào, và ít gián đoạn hay không.

OEE tập trung vào 3 yếu tố- Tính sẵn sàng (Available), Hiệu quả, và chất lượng – để giúp các nhà quản lý nhà máy đạt được các con số theo nhịp đọ sản xuất.

OEE là một con đường dài

Bản tham chiếu đầu tiên về OEE ra đời năm 1982, khi Seiichi Nakajima phác thảo nó như một phần tích hợp trong phương pháp luận về Năng xuất sản xuất tổng thể (TPM- Total Productive Manufacturing) trong quyển sách TPM Tenkai. Được phát triển tại Nhật Bản năm 1971, TPM chỉ tới tham dự ở Tây Âu, khi hãng sản xuất phim Fuji photo-Flim mở 3 nhà máy tại Hà Lan những năm 1980. Tại châu âu, thách thức gặp phải để đạt được kết quả không hư hỏng (zero defects), không tổn thất (zero loss) trên các dây chuyển lắp đặt khi áp dụng phương pháp của Nhật Bản vào môi trường sản xuất Châu Âu. Theo hiệp hội OEE, Arno Koch đã thay đổi các công việc để tiêu chuẩn hóa OEE, nhằm gia tăng quá trình sản xuất liên tục trong các nhà máy. Với việc ban hành bộ công cụ OEE và OEE cho vận hành vào các năm cuối thập niên 1990, quá trình sản xuất hoàn hảo có thể đạt được tại các nhà máy sản xuất ở Đông Âu. Vào năm 2001, theo chỉ thị của các tổng công ty về việc áp dụng OEE, Koch đã khởi đầu “Sự nỗ lực OEE tiêu chuẩn công nghiệp”, giúp nâng cao OEE tiêu chuẩn công nghiệp. Và ngày nay, OEE là tiêu chuẩn vàng của hầu hết các hoạt động sản xuất.

OEE hoạt động như thế nào?

OEE đo tính hiệu quả của sản xuất bằng một con số. Công thức tính toán tỷ lệ sẵn sàng, chất lượng đầu ra của bất kỳ máy móc hoặc công cụ sản xuất để chỉ ra có bao nhiêu thành phần có thể sử dụng để tham sản xuất trong cùng một khoảng thời gian. OEE được tính toán như sau:

OEE= Hệ số sẵn sàng x hệ số thực thi x hệ số chất lượng

Mỗi hệ số được tính toán riêng rẽ. Hệ số sẵn sàng chỉ ra tỷ lệ phần trăm (%) về thời gian máy móc hoạt động mà không dừng nghỉ.

Công thức tính: Thời gian chạy máy/thời gian sản xuất theo kế hoạch.

Hệ số thực thi liên quan tới đầu ra thực tế so với thời gian tiêu chuẩn.

Công thức tính: thời gian theo chu kỳ lý tưởng x(tổng thời gian/thời gian hoạt động)

Cả hai hệ số sẵn sàng và thực thi đều liên quan tới tình trạng của máy móc sản xuất.

Yếu tố thứ ba trong công thức, hệ số chất lượng, phản ánh trực tiếp bởi các sản phẩm được sản xuất.

Trường hợp máy sản xuất vận hành phù hợp với chuẩn OEE, khi đó tiêu chuẩn OEE có thể hỗ trợ các nhà quản lý dây chuyền và vận hành viên xác định khu vực có vấn đề trong nhà máy của họ. Thông thường, một trong ba yếu tố trên cần được xác định để đảm bảo rằng một phần trong thiết bị đó không ảnh hưởng tới toàn bộ chuỗi giá trị. Hơn nữa, một điều không may đó là không có quá trình sản xuất nào có thể chạy với giá trị OEE là 100%. Các nhà sản xuất đặt ra một điểm chuẩn của mục tiêu tối đa là 85%.

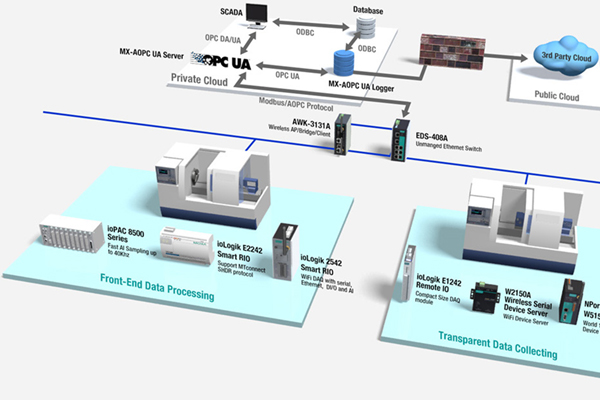

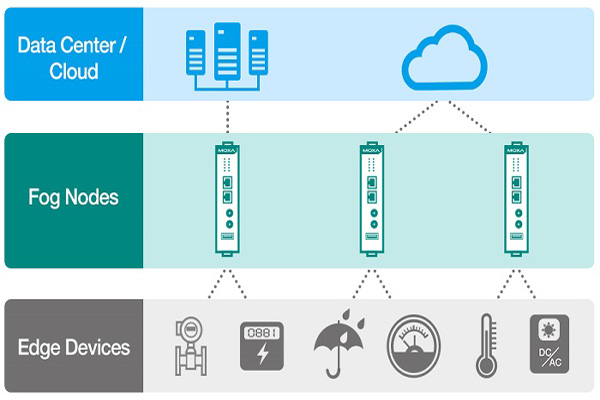

Thêm nữa, OEE liên quan tới các cấp độ của 3 yếu tố chính trong một nhà máy: cấp thiết bị, cấp điều điều khiển, và cấp thông tin. Điều này có nghĩa, toàn bộ các dữ liệu quá trình sản xuất cần được thu thập từ các máy móc, hoặc các cảm biến (sensor) và gửi dữ liệu tới hệ thống thực hiện (điều khiển) quá trình sản xuất (MES-Manufacturing Execution System). Trong quá khứ, thông tin OEE bị giới hạn và hoạt động ở mức trường. Với nền công nghiệp 4.0 đến, các dữ liệu được thu thập bây giờ có thể được đưa lên điện toán đám mây (Cloude) và cho mục đích phân tích dữ liệu lớn.

Sự quan trọng của OEE trong công nghiệp 4.0

OEE và công nghiệp 4.0 luôn đi song hành cùng nhau. Thực tế, OEE là hình thành từ các cố gắng của công nghiệp sản xuất để định hình các thách thức của công nghiệp 4.0. Với sự phát triển của công nghiệp 4.0, các nhà sản xuất sớm nhận ra rằng tính càng mềm dẻo cao sẽ được yêu cầu đối với các dây chuyền lắp ráp của họ và sức mạnh thị trường giờ đã chỉ ra đây là kỷ nguyên của việc chế tạo tạo theo yêu cầu khác hàng. Khác hàng muốn các sản phẩm được “may đo” theo các nhu cầu riêng của họ và mang tính cá nhân, và mô hình sản xuất kinh doanh kiểu Henry Ford đã tối thiểu hóa các tnay đổi, và không còn đáp ứng các nhu cầu của khách hàng.

Vì vậy, xu hướng dịch chuyển tới mô hình dây chuyền sản xuất hỗn hợp, và đề cập tới một lượng lớn các chủng loại sản phẩm, nhưng lại có ít về mặt số lượng cho từng loại sản phẩm. Toyota đã phát triển khái niệm về mô hình sản xuất hỗn hợp trong thâp niên 1960 để tháo gỡ việc phải thay đổi thiết bị dây chuyền trong sản xuất. Thách thức lớn nhất không phải để gây hại tới hiệu suất trong khi thay đổi thiết bị nhằm để đạt được sự thay đổi lớn. Đây là điều mà OEE giúp cho các nhà sản xuất tạo ra công việc sản xuất khối lượng lớn sản phẩm cho khách hàng. Theo mô hình sản xuất này sẽ phức tạp hơn và có nhiều thách thức liên quan tới qui trình làm việc và cấp nguyên vật liệu, OEE là tiêu chuẩn hỗ trợ các dây chuyền sản xuất theo mô hình hỗn hợp nhằm giảm thiểu hoặc không có tổn thất về mặt thời gian, chất lượng, chi phí hoặc số lượng sản phẩm.

Tại sao các nhà sản xuất thất bại với chuẩn OEE?

Hầu hết các nhà máy không đủ khả năng truy cập tới các dữ liệu quá trình sản xuất thời gian thực. Tình trạng khó xử ở đây là tính kế thừa có thể được minh họa như ví dụ sau: quản lý nhà máy A từ xa với 50 máy CNC và phải thiết lập các chỉ số thực hiện hiệu quả (KPI- Key Performance Index) cho việc sản xuất 200 sản phẩm mỗi tuần. Người quản lý dây chuyền chỉ thị cho người vận hành (sản xuất) để sản xuất số lượng được yêu cầu và ghi nhận báo cáo liên quan dữ liệu sản xuất thủ công. Dữ liệu được ghi lại được chuyển hàng ngày cho trợ lý để đưa dữ liệu thông tin này vào hệ thống lập kế hoạch nguồn lực công ty (ERP-Enterprise Resoure Planning) một cách thủ công. Sau một tuần, người quản lý dây chuyền ngạc nhiên nhận ra chỉ có 80 sản phẩm được sản xuất- thiếu xa so với chỉ số KPI đặt ra. Điều này dẫn đến câu hỏi, nhà quản lý có thể truy cập dữ liệu sản xuất thời gian thực như thế nào để họ có thể có các hành động nhanh hơn và không phải chờ đợi tới một tuần, ví dụ như để phục hồi lại việc sản xuất sản phẩm.

Quá trình sản xuất chậm thường phản ánh trở lại tới bất kỳ hệ số nào của tiêu chuẩn OEE. Từ ví dụ trên, có thể suy ra rằng bất kỳ máy sản xuất nào dừng hoạt động không mong muốn sẽ không được nhận diện ra và dẫn đến thiếu hụt máy trong hệ thống giám sát. Do đó, hệ số sẵn sàng thấp dẫn đến thời gian dừng hoạt động dài. Thách thức này cung cấp yêu cầu về mạng truyền thông tin cậy để ghi nhận dữ liệu sản xuất quan trọng và giảm thời gian dừng hoạt động của máy sản xuất.

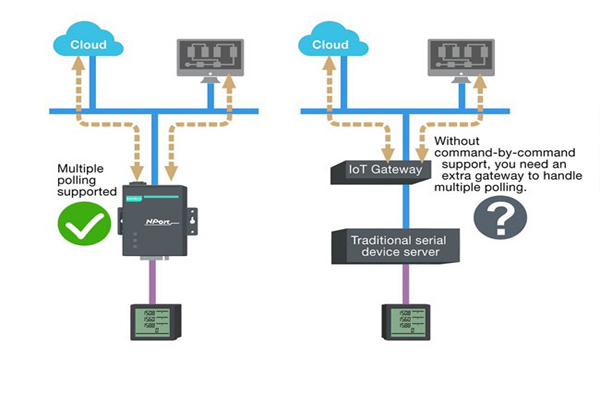

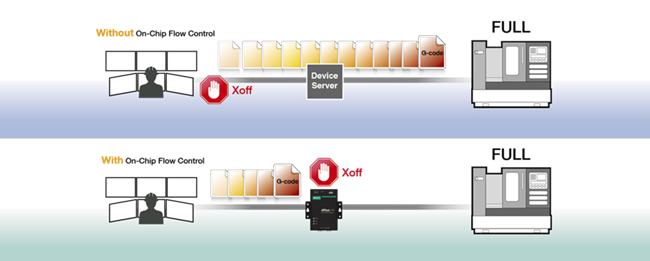

Với hệ số hiệu quả của thiết bị, người vận hành luôn ở trong áp lực phải giảm thời gian thay đổi thiết bị của máy sản xuất. Và việc sản xuất theo yêu cầu khách hàng cao là một giá trị có ý nghĩa của công nghiệp 4.0, nên các thay đổi định kỳ trong chương trình của máy tính điều khiển số (CNC) trở nên cần thiết. Tuy nhiên, vì bộ đệm của máy CNC bị giới hạn, và các chương trình thường lớn, các máy CNC luôn mất nhiều thời gian khi nạp các chương trình mới. Càng mất nhiều thời gian truyền dữ liệu có nghĩa thời gian dành cho sản xuất càng ít, và người vận hành máy không thể nỗ lực như họ bị yêu cầu để máy sản xuất ở tình trạng sẵn sàng tối đa. Vì lý do này, sự ổn định khi truyền dữ liệu rất quan trọng, đặc biệt là với các máy sản xuất đời cũ với các giao diện nối tiếp (serial).

Khi không có cơ sở hạ tầng Ethernet đầy đủ thường sẽ tạo ra các điểm thắt nút cổ chai trong việc truyền dữ liệu. Các mạng Ethernet cung cấp băng thông lớn, cho phép truyền dung lượng dữ liệu lớn, và sẽ tạo hiệu quả tích cực cho quá trình sản xuất.

Khi liên quan tới chất lượng các sản phẩm, rõ ràng không đủ thông tin đảm bảo xây dựng được một hệ thống để theo dõi sản phẩm lỗi trong giai đoạn đầu của quá trình sản xuất. Trong quá khứ, quá trình giám sát chất lượng được thực hiện dựa vào người tin cậy, và thường có sơ suất xảy ra hoặc sai lỗi. Các sản phẩm lỗi chỉ có thể bị loại bỏ trong quá trình giám sát chất lượng, có nghĩa rằng tiền và thời gian đã bị lãng phí cho các sản phẩm lỗi. Các bộ phận an toàn cần được kết hợp chặt chẽ trong hệ thống để phát hiện ra các sai lỗi nhanh nhất có thể bằng cách gửi các tín hiệu cảnh báo sớm. Hệ thống truyền thông tin cậy là cốt lõi để tránh sai lỗi cho các dữ liệu quá trình sản xuất, và là điểm mấu chốt để quyết định tình trạng sản xuất theo thời gian thực.

Các giải pháp tích hợp cho một nhóm các lợi ích

Do OEE chứa đựng nhiều thông tin trong một con số có ảnh hưởng. Trong toàn bộ thời gian, OEE phải là tiêu chuẩn để cải thiện và không phải là cây gậy để thực hiện các trừng phạt. Mục đích tốt nhất là để hiểu rõ điều gì cần thay dổi trong quá trình sản xuất để đạt được các kết quả tốt hơn trong mức sản xuất. Mục đích của 3 định hướng của OEE là để kiểm tra các hệ số sẵn sàng, tính thực thi, và chất lượng đã được đặt ra. Khi các khu vực trục chặc được xác định, các công nghệ mới có thể được tìm kiếm để áp dụng trong ngắn hạn sắp tới của quá trình sản xuất.

Các giải pháp cải thiện tính sẵn sàng của máy móc

Các vấn đề nan giải là để lặp lại tình trạng hoạt động của các máy sản xuất trong toàn bộ quá trình sản xuất, để giảm thời gian dừng máy và cải thiện tính sẵn sàng của mạng truyền thông để đảm bảo tối đa thời gian hoạt động của máy móc.

Dự đoán bảo trì

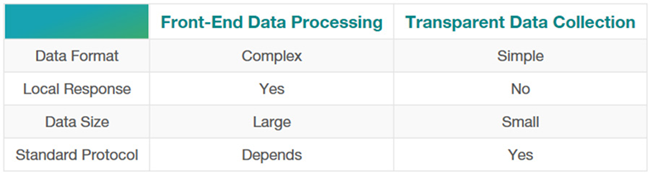

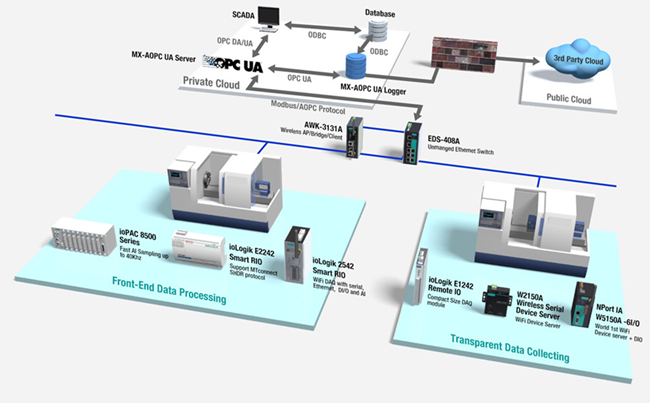

Trong nhiều trường hợp, điều phức tạp là dữ liệu sản xuất theo theo thời gian thực làm thế nào để ngăn việc bị ngắt khi truyền không mong muốn. Câu trả lời nằm ở vấn đề dự đoán bảo trì- và chúng ta cần dữ liệu sản xuất theo thời gian thực. Trong quá trình sản xuất, các máy sản xuất tạo ra nhiều kiểu dữ liệu, như: rung động máy, dòng động cơ, mức công cụ, mức làm mát, và nhiều loại hơn. Dựa trên các dữ liệu này, các kỹ sư bảo trì máy móc thiết lập kế hoạch công cho công tác bảo trì (dự đoán bảo trì) để tránh bất kỳ sự dừng hoạt động không mong muốn của thiết bị. Tuy nhiên, các dữ liệu xuất hiện theo nhiều dạng khác nhau. Có thể là theo luồng dữ liệu, nó truyền đi với dung lượng lớn và yêu cầu xử lý trước kho nó được gửi tới cuối hệ thống. Mặt khác là dữ liệu trạng thái, nó được truyền với dung lượng nhỏ và với phương pháp không cần xử lý trước. Đối với các dữ liệu trạng thái, cách tốt nhất là sử dụng thu thập dữ liệu liên tục, Đối với dữ liệu theo luồng, phương pháp tốt nhất là xử lý dữ liệu trước để giảm dung lượng dữ liệu truyền và chỉ truyền đi các dữ liệu đáng giá tới hệ thống cuối. Giảm dung lượng là cần thiết, bởi sẽ có quá nhiều luồng dữ liệu truyền theo kiểu thô tới hệ thống cuối. Trong các bộ xử lý trước dữ liệu, một thiết bị với nền tảng có thể lập trình được thiết kế để xử lý các dạng dữ liệu các nhau để phù hợp với công việc. Đôi khi, sử dụng hàm toán học trong các nền tảng lập trình để giảm dữ liệu theo luồng. Nếu người dùng chỉ cần xử lý dữ liệu trạng thái đơn gian, thì có thể sử dụng một bộ gateway I/O hoặc chuyển đổi giao thức.

Dự phòng tăng độ tin cậy

| Nếu không có sự dự phòng tăng độ tin cậy trong mạng truyền thông, thời gian hoạt động liên tục không thể được đảm bảo cho các dây chuyền sản xuất. Hầu hết các mạng truyền thông PLC dựa trên giao thức quản lý nhóm Internet (IGMP-Internet Group Management Protocol) đối với các kiểu truyền thông đa điểm multicast. |  |

Ví dụ, các kết nối truyền thông ẩn thường sử dụng để kiểm tra tính sẵn sàng của hệ thống kết nối giữa PLC và các thiết bị khác, dựa trên kiểu truyền tin multicast. Tuy nhiên, IGMP yêu cầu tới 125s để cập nhật một đường truyền dẫn dữ liệu kiểu multicast. Trong khi mạng vật lý bị ngắt, thì đường truyền mạch vòng sẽ thay đổi ngay lập tức, và việc truyền dữ liệu theo kiểu unicast có thể khôi phục ngay tức thì, nhưng không phải là kiểu truyền multicast nữa. Cho nên, việc truyền dữ liệu có thể mất một khoảng thời gian. Công nghệ khôi phục nhanh cho truyền thông multicast cần phải giữ cho các hệ thống quan trọng hoạt động liên tục. Công nghệ V-On, là một kiêu công nghệ tiên phong, cho phép một mạng vật lý, với kiểu truyền unicast, và multicast có thể khôi phục trong khoảng mili giây khi có sự cố trên mạng truyền thông.

Tăng khả năng di động

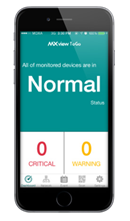

| Tăng khả năng di dộng đối với các tầng sản xuất trở thành yêu cầu quan trọng trong công nghiệp 4.0. Các nhà quản lý các tầng sản xuất cần cần thông tin liên tục toàn thời gian, thậm chí ngay cả khi họ không ngồi ở bàn làm việc. Giải pháp giám sát toàn bộ được cung cấp các thông tin quá trình sản xuất theo thời gian thực tới các thiết bị di động của nhà quản lý. Các thông tin thời gian thực về tình trạng của mạng truyền thông sẽ giúp tăng tính sẵn sàng và giảm thời gian dừng hệ thoogns. Các kiểu thông tin sẽ cung cấp khả năng kiểm tra thông tin chi tiết. Thêm vào đó, với chức năng định vị thiết bị dễ sử dụng để phát hiện các thiết bị không hoạt động trong mạng truyền thông để giúp cho công việc của kỹ sư dễ dàng hơn. |  |

Các giải pháp để cải thiện hệ số thực thi của máy móc

Mục đích để giảm thời gian thay thế thiết bị và tăng tính hoạt động sản xuất của các máy móc và người vận hành. Điểm rõ nhất, truyền dữ liệu tin cậy là điểm mấu chốt ở đâu để tăng khả năng sản xuất. Việc sử dụng thiết bị chuyển đổi Serial sang Ethernet với đặc điểm điều khiển luồng dữ liệu thường được sử dụng để dừng dữ liệu tới nhằm chống lại việc mất dữ liệu.

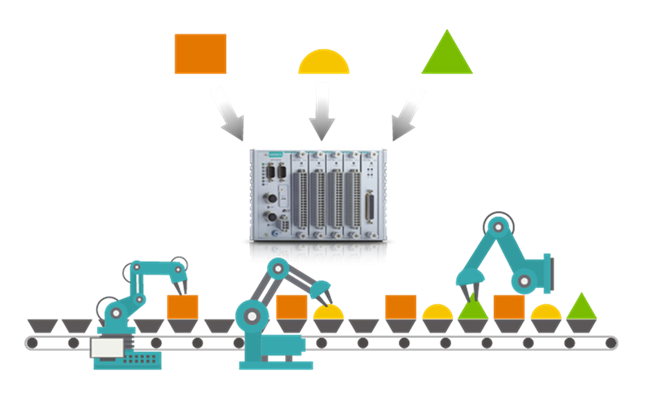

Trong các dây chuyền sản xuất theo mô hình hỗn hợp, các bộ điều khiển có khả năng lập trình (PLC) hỗ trợ nhiều chức năng và các giao diện khác nhau, ví dụ như giao diện nối tiếp, DI/O, và AI/O, đây là các tài sản lớn.

Các bộ điều khiển giúp phân loại các công việc trong sản xuất khi nhận các chương trình về công việc một cách tự động từ MES. Ví dụ, các công cụ được nhận diện bởi một tag RFID, và bộ điều khiển nhận các phương thức sản xuất từ MES thông qua RESTful API và thông báo tới các máy phù hợp thông qua giao thức công nghiệp, như EtherNet/IP, ProfiBus, hoặc Modbus. Thông tin sản xuất có thể thu nhận được thông qua giao thức IT, như RESTful API.

Hơn nữ, môi trường nhà máy thường xuất hiện các thách thức khác như, bụi, xung áp hoặc rung sóc, và có thể phá hủy bộ điều khiển. Vì thế, các bộ điều khiển được thiết kế tin cậy phù hợp với môi trường khắc nghiệt.

Các giải pháp cải thiện chất lượng đầu ra của máy sản xuất

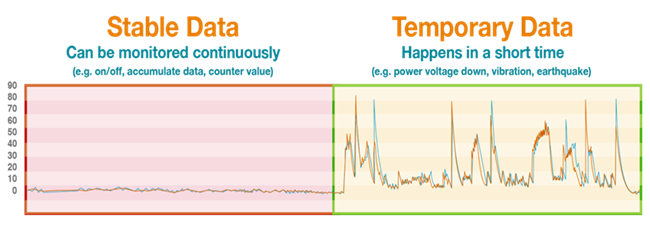

Sản xuất hoàn hảo được đặc trưng bởi việc không có sai lỗi. Thêm nữa, dữ liệu sản xuất là điểm mấu chốt quan trong để đạt được sự “không sai lỗi”. Có hai loại dữ liệu có thể sử dụng: dữ liệu ổn định (trạng thái on/off) và dữ liệu tạm thời (được tạo ra trong các khoảng ngắn hạn và cần được ghi nhận lại để không mất mát bất kỳ thông tin nào). Sau khi được tạo ra, cảnh báo sẽ được gửi ngay lập tức tới người vận hành thông tin liên quan tới sự gián đoạn. Khi chất lượng sản xuất phản ánh trong các dữ liệu tạm thời, thì thách thức gặp phải đó là ghi nhận lại dữ liệu tạm thời này chính xác.

Các bộ điều khiển IIoT được thiết kế tốt sẽ thu thập dữ liệu chính xác trong các môi trường khắc nghiệt và giúp cho các nhà quản lý dây chuyền cập nhật các thông tin trạng thái của toàn bộ các thiết bị hiện trường.

Kết luận

Giá trị thật sự của OEE đến từ việc xem xét các tổn thất xảy ra do tính sẵn sàng, khả năng thực thi, hoặc chất lượng. Với việc tập trung vào các tổn thất, và quan trong hơn, với các hành động để làm giảm các tổn thất, điểm OEE của hệ thống sẽ được cải thiện một cách tự nhiên. Đối với các nhà máy luôn tối ưu OEE, thì việc kết nối thiết bị là rất quan trọng để có thể thu thập dữ liệu chính xác. Một vài giải pháp có sẵn cho các nhà máy để nâng cấp công nghệ sản xuất nhằm cải thiện tính sẵn sàng, và hệ số thực thi của các thiết bị trong nhà máy cũng như chất lượng sản phẩm đầu ra.

Các giải pháp của Moxa

Để giúp bạn đạt được các lợi ích của công nghiệp 4.0, Moxa đưa ra một số giải pháp toàn diện thông minh giúp nâng cấp công nghệ sản xuất của bạn và làm tăng khả năng sản xuất.

- Các switch mạng Ethernet công nghiệp: Dòng sản phẩm ESD E500 hỗ trợ chức năng V-On giúp các mạng vật lý, và khôi phục các mạng truyền thông kiểu multicast, unicast, trong vòng milli giây kể từ khi xuất hiện lỗi trong mạng.

- Quản lý di động: MXview ToGo, là một ứng dụng di động quản lý các thiết bị mạng truyền thông công nghiệp, cung cấp các thông tin liên quan tới mạng truyền thông theo thời gian thực để giảm thời gian dừng hoạt động.

- Các thiết bị chuyển đổi Serial server: Moxa là công ty hàng đâu cung cấp các thiết bị chuyển đổi Serial-to-Ethernet Servers.

- Các bộ điều khiển IIoT tin cậy: Bộ điều khiển lập trình ioPAC 8500 cung cấp các đầu vào tương tự AI có tốc độ lấy mẫu cao để thu thập dữ liệu phục vụ cho dự đoán bảo dưỡng.

- Thiết bị vào ra IO thông minh: Các dòng sản phẩm ioLogik E2200 và 2500 cung cấp các đầu vào thông minh để giảm lưu lượng truyền thông giữa các hiện trường với các hệ thống giám sát trong các ứng dụng IIoT.

- IT/OT coverage remote IO: The ioLogik E1200 Series is a multiprotocol solution:IT users can access IO data via RESTful API, SNMP, or MXIO library. IA users can access IO data via Modbus and EtherNet IP.

- Bộ IO bao trùm mảng IT/OT: Dòng sản phẩm E1200 hỗ trợ giải pháp đa giao thức: người sử dụng công nghệ thông tin IT có thể truy cập dữ liệu IO thông qua RESTful API, SNMP, hoặc thư viện MXIO. Người sử dụng ở lĩnh vực IA (tự động hóa) có thể truy cập dữ liệu IO thông qua giao thức Modbus và EtherNet/IP.