Vì sao kết nối thiết bị có thể nâng cao chỉ số OEE?Vì sao kết nối thiết bị có thể nâng cao chỉ số OEE?

Với nhiều nhà máy, việc kết nối các thiết bị nhằm thu thập những thông tin đáng giá là phương thức để đạt hiệu suất thiết bị toàn phần (OEE) cao nhất. Để nâng cao tính sẵn sàng và hiệu suất của thiết bị cũng như chất lượng sản phẩm đầu ra (cũng là ba nhân tố quyết định đến chỉ số OEE), các nhà máy có thể tận dụng các giải pháp kết nối số lượng lớn thiết bị để thu thập những thông tin giá trị nhằm nâng cao hiệu suất.

Các giải pháp tích hợp

OEE là một chỉ số rất có ý nghĩa bởi nó chứa đựng nhiểu thông tin trong một con số, do đó, nó được áp dụng rộng rãi như một thước đo để nâng cao sản lượng. Ba khía cạnh tạo nên chỉ số OEE là tính sẵn sàng, hiệu suất và chất lượng máy móc giúp nhà quản lý hiểu rõ hơn cần thay đổi điều gì trong quá trỉnh sản xuất để đạt sản lượng tối đa. Khi đã xác định được vấn đề, công nghệ mới có thể được tìm kiếm để giải quyết vấn đề thiết sót trong quá trình sản xuất.

Giải pháp cải thiện tính khả dụng của máy móc

Xác định trạng thái làm việc của máy móc trong nhà máy là việc làm quan trọng để giảm thiểu thời gian chết và tăng cường tính khả dụng của hệ thống. Do đó, cần phân tích dữ liệu thời gian thực cho hoạt động bảo trì. Trong quá trình sản xuất, các loại dữ liệu khác nhau về tình trạng máy móc có thể được thu thập như độ rung của máy, dòng điện của mô tơ, cấp công cụ, mực nước,… Trên cơ sử những dữ liệu này, các kỹ sư bảo trì máy móc có thể chủ động lên kế hoạch bảo dưỡng từ trước (bảo trì tiên đoán) để ngăn chặn sự cố không mong muốn. Tuy nhiên những dữ liệu này được biểu diễn ở những hình thức khác nhau. Thứ nhất là dữ liệu theo luồng, dữ liệu này được truyền với khối lượng lớn và cần phải xử lý trước khi gửi tới hệ thống back-end. Thứ hai là dữ liệu trạng thái, dữ liệu này được truyền đi với khối lượng nhỏ và không cần qua xử lý. Do đó cần có các phương thức thu thập dữ liệu khác nhau.

Đối với dữ liệu theo luồng, phương pháp tốt nhất là xử lý dữ liệu đầu cuối để giảm thiểu lượng dữ liệu được gửi đi, theo phương pháp này những dữ liệu có giá trị sẽ được gửi đi tới hệ thống back-end.

Các phương pháp để cải thiện hiệu suất của máy móc

Trong dây chuyền sản xuất với mô hình hỗn hợp, các bộ điều khiển lập trình hỗ trợ các tính năng và giao diện khác nhau như serial, DI/O và AI/O là một tài sản lớn. Một bộ điều khiển giúp phân loại các nhiệm vụ sản xuất bằng cách tự động truy lại thứ tự các công việc tù hệ thống điều hành sản xuất (manufacturing execution system - MES). Ví dụ, các công cụ được nhận dạng bởi thẻ RFID, bộ điều khiển sẽ lấy các phương pháp sản xuất tương ứng từ MES qua RESTful API sau đó thông báo lại cho các máy móc có liên quan qua một giao thức công nghiệp như Ethernet/IP, PROFIBUS hoặc Modbus. Thông tin sản xuất có thể được lấy thông qua giao thức IT như RESTful API.

Các giải pháp để cải thiện chất lượng đầu ra của máy móc

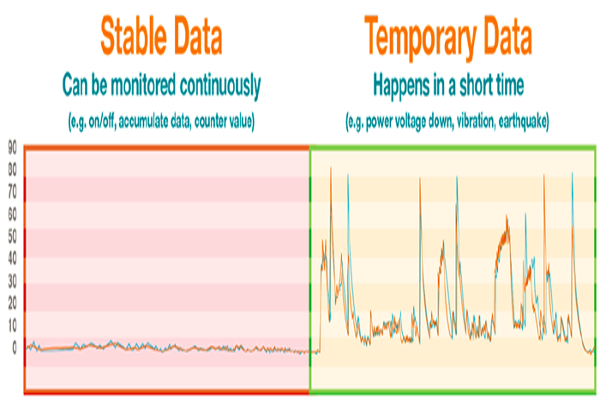

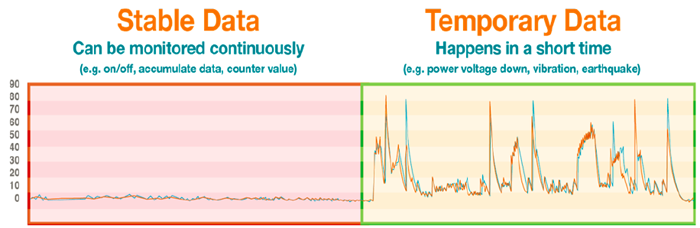

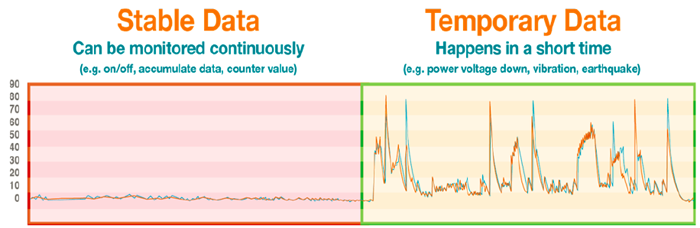

Một sản phẩm hoàn hảo là sản phẩm không có lỗi và một lần nữa, dữ liệu sản xuất là chìa khóa đề tạo ra những sản phẩm hoàn hảo. Có hai loại dữ liệu được áp dụng: dữ liệu ổn định (trạng thái on/off) và dữ liệu tạm thời (được tạo ra trong thời gian ngắn và cần lưu lại đầy đủ). Khi có sự chậm trễ, ngay lập tức một cảnh báo sẽ được gửi đến vận hành viên thông báo về sự gián đoán này. Vì chất lượng sản phẩm được phản ánh thông qua dữ liệu tạm thời, thử thách đặt ra là kịp thời ghi nhận những dữ liệu này một cách chính xác. Bộ điều khiển với thiết kế bền bỉ có thể thu thập chính xác dữ liệu trong môi trường khắc nghiệt giúp các nhà quản lý kịp thời tiếp nhận thông tin trạng thái các thiết bị cấp trường.

Giải pháp của Moxa

Ngoài các giải pháp trên, còn có nhiều lựa chọn khác cho nhà máy để nâng cấp công nghệ sản xuất và cải thiện chỉ số OEE. Để biết thêm về các giải pháp này, mời quý vị tham khảo bài viết: Giải pháp tối ưu hóa hoạt động sản xuất trong nền công nghiệp 4.0.

Vì sao kết nối thiết bị có thể nâng cao chỉ số OEE?

Với nhiều nhà máy, việc kết nối các thiết bị nhằm thu thập những thông tin đáng giá là phương thức để đạt hiệu suất thiết bị toàn phần (OEE) cao nhất. Để nâng cao tính sẵn sàng và hiệu suất của thiết bị cũng như chất lượng sản phẩm đầu ra (cũng là ba nhân tố quyết định đến chỉ số OEE), các nhà máy có thể tận dụng các giải pháp kết nối số lượng lớn thiết bị để thu thập những thông tin giá trị nhằm nâng cao hiệu suất.

Các giải pháp tích hợp

OEE là một chỉ số rất có ý nghĩa bởi nó chứa đựng nhiểu thông tin trong một con số, do đó, nó được áp dụng rộng rãi như một thước đo để nâng cao sản lượng. Ba khía cạnh tạo nên chỉ số OEE là tính sẵn sàng, hiệu suất và chất lượng máy móc giúp nhà quản lý hiểu rõ hơn cần thay đổi điều gì trong quá trỉnh sản xuất để đạt sản lượng tối đa. Khi đã xác định được vấn đề, công nghệ mới có thể được tìm kiếm để giải quyết vấn đề thiết sót trong quá trình sản xuất.

Giải pháp cải thiện tính khả dụng của máy móc

Xác định trạng thái làm việc của máy móc trong nhà máy là việc làm quan trọng để giảm thiểu thời gian chết và tăng cường tính khả dụng của hệ thống. Do đó, cần phân tích dữ liệu thời gian thực cho hoạt động bảo trì. Trong quá trình sản xuất, các loại dữ liệu khác nhau về tình trạng máy móc có thể được thu thập như độ rung của máy, dòng điện của mô tơ, cấp công cụ, mực nước,… Trên cơ sử những dữ liệu này, các kỹ sư bảo trì máy móc có thể chủ động lên kế hoạch bảo dưỡng từ trước (bảo trì tiên đoán) để ngăn chặn sự cố không mong muốn. Tuy nhiên những dữ liệu này được biểu diễn ở những hình thức khác nhau. Thứ nhất là dữ liệu theo luồng, dữ liệu này được truyền với khối lượng lớn và cần phải xử lý trước khi gửi tới hệ thống back-end. Thứ hai là dữ liệu trạng thái, dữ liệu này được truyền đi với khối lượng nhỏ và không cần qua xử lý. Do đó cần có các phương thức thu thập dữ liệu khác nhau.

Đối với dữ liệu theo luồng, phương pháp tốt nhất là xử lý dữ liệu đầu cuối để giảm thiểu lượng dữ liệu được gửi đi, theo phương pháp này những dữ liệu có giá trị sẽ được gửi đi tới hệ thống back-end.

Các phương pháp để cải thiện hiệu suất của máy móc

Trong dây chuyền sản xuất với mô hình hỗn hợp, các bộ điều khiển lập trình hỗ trợ các tính năng và giao diện khác nhau như serial, DI/O và AI/O là một tài sản lớn. Một bộ điều khiển giúp phân loại các nhiệm vụ sản xuất bằng cách tự động truy lại thứ tự các công việc tù hệ thống điều hành sản xuất (manufacturing execution system - MES). Ví dụ, các công cụ được nhận dạng bởi thẻ RFID, bộ điều khiển sẽ lấy các phương pháp sản xuất tương ứng từ MES qua RESTful API sau đó thông báo lại cho các máy móc có liên quan qua một giao thức công nghiệp như Ethernet/IP, PROFIBUS hoặc Modbus. Thông tin sản xuất có thể được lấy thông qua giao thức IT như RESTful API.

Các giải pháp để cải thiện chất lượng đầu ra của máy móc

Một sản phẩm hoàn hảo là sản phẩm không có lỗi và một lần nữa, dữ liệu sản xuất là chìa khóa đề tạo ra những sản phẩm hoàn hảo. Có hai loại dữ liệu được áp dụng: dữ liệu ổn định (trạng thái on/off) và dữ liệu tạm thời (được tạo ra trong thời gian ngắn và cần lưu lại đầy đủ). Khi có sự chậm trễ, ngay lập tức một cảnh báo sẽ được gửi đến vận hành viên thông báo về sự gián đoán này. Vì chất lượng sản phẩm được phản ánh thông qua dữ liệu tạm thời, thử thách đặt ra là kịp thời ghi nhận những dữ liệu này một cách chính xác. Bộ điều khiển với thiết kế bền bỉ có thể thu thập chính xác dữ liệu trong môi trường khắc nghiệt giúp các nhà quản lý kịp thời tiếp nhận thông tin trạng thái các thiết bị cấp trường.

Giải pháp của Moxa

Ngoài các giải pháp trên, còn có nhiều lựa chọn khác cho nhà máy để nâng cấp công nghệ sản xuất và cải thiện chỉ số OEE. Để biết thêm về các giải pháp này, mời quý vị tham khảo bài viết: Giải pháp tối ưu hóa hoạt động sản xuất trong nền công nghiệp 4.0.